金刚石凭借其卓越的导热性能,成为制造高效散热片的理想材料,但金刚石极高的硬度与热脆性却给切割加工带来了巨大挑战。而水导激光技术的出现为解决这些难题提供了一种新的解决方案。

一、金刚石散热片切割的技术难点

金刚石散热片凭借其2000-2200 W/m·K的超高导热率(是铜的5倍),成为5G芯片、AI处理器等高功率器件的核心散热材料。但相对应也因其特性让切割加工面临着核心的挑战:

-

热损伤与石墨化:金刚石热导率高达2000-2200 W/m·K,传统激光切割产生的局部高温(可达1000℃以上),因金刚石导热过快而无法均匀散失,导致热应力集中,形成肉眼可见的裂纹。有半导体企业测试数据显示,常规工艺下切割深度仅0.5mm时,裂纹率即超40%,表面粗糙度高达5μm,远超电子元件0.5μm的精密要求。

-

微裂纹与崩边:金刚石断裂韧性仅2.0 MPa·m¹/²,机械切割或普通激光加工易产生微裂纹,崩边率高达45%,且切割深度0.5mm时裂纹率即超40%。

-

效率与精度矛盾:传统工艺需多次修整,加工周期长,且难以满足半导体封装要求的±3μm侧壁斜度。

二、解决方案:水导激光技术

技术原理:

水导激光技术通过“全反射导光+同步冷却”实现革命性突破。其核心原理在于:激光束经光纤传输后,注入细水柱(直径0.5mm),利用水的高折射率实现全反射导光,使激光能量精准聚焦于切割路径;同时,水流持续喷射工件表面,形成即时冷却层,将热影响区压缩至微米级。

核心突破:微米级切割,切缝宽度窄至25μm,材料损耗减少70%;

有散热材料供应商在2025年量产线上实测:采用水导激光切割的金刚石散热片,裂纹率降至1.2%,表面粗糙度0.08μm,热导率保持99.5%的原始水平。这意味着散热效率提升15%,且可直接用于高功率GPU芯片封装,显著降低设备温升。

三、应用案例

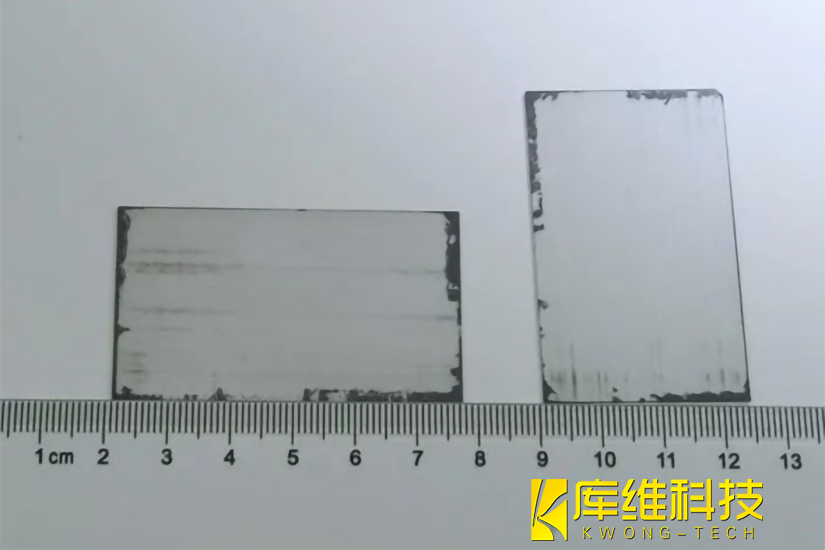

库维科技成功研发出基于水导激光技术的金刚石加工新工艺,该技术凭借其独特的加工机理,有效突破了传统激光加工在大尺寸金刚石材料领域的技术局限,可实现超大尺寸单晶金刚石切片,切割损耗小于50μm规格的金刚石材料的高效、高精度切片,填补了该尺寸段工业化精密加工的技术空白。

在实际应用中,库维科技将金刚石材料固定在特种夹具上,使用水导激光设备进行切片加工,切割损耗小于50μm,切片过程中未产生新的裂纹,切面光滑平整无锥度,实现大尺寸金刚石材料的低损耗、高效率、高质量加工。对加工完成的金刚石成片的切割面进行了粗糙度检测,粗糙度Ra=0.337μm,远低于传统加工方法的粗糙度值。

2025年3月,国内头部电子散热企业“晶芯科技”引入水导激光设备,应用于5G基站散热模块的金刚石基板切割。以往其传统工艺切割1000片散热片需耗时32小时,废品率25%;采用新方案后:

效率提升:单片深度划片时间从40分钟压缩至8分钟,日产能提升5倍;

质量飞跃:切割面无热损伤,粗糙度0.1μm,通过ISO 14644-1洁净度认证;

成本优化:材料损耗率从25%降至3%,单片成本下降40%。

水导激光技术通过冷加工机制与微米级精度控制,为解决了金刚石散热片切割的热损伤与效率难题提供了一种新的解决方案,为高端芯片散热、航空航天等领域的材料革新提供了核心支撑。2026年全球金刚石精密切割市场将因水导激光技术迎来复合增长——微米级的精度,正在为电子散热的革命奠定基石。