在精密制造领域,如何实现无热损伤、高精度的材料加工一直是技术攻坚的核心命题。传统激光加工因热效应导致的材料变形、边缘毛刺等问题,成为了制约高附加值产品质量的瓶颈。而水导激光技术的诞生,通过“水束光纤”这一创新介质,为精密加工开辟了一条全新路径。

一、水束光纤

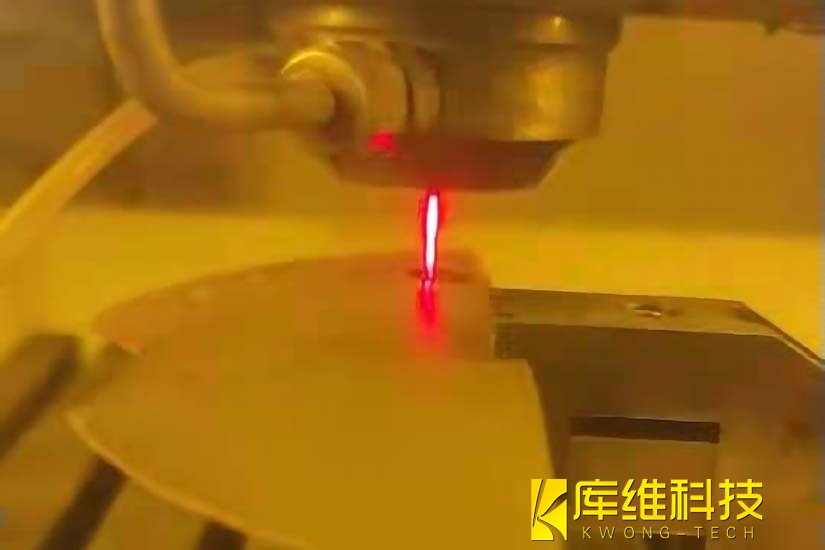

水导激光的核心原理,在于利用高压微水束作为激光的传输介质。当激光束以特定角度射入水-空气界面时,由于水和空气的折射率差异,激光会在水束内部发生全反射,形成类似光纤的导光通道。这一过程无需实体光纤,而是通过水流本身的物理特性实现光能约束,因此被称为“水束光纤”。

技术突破点:

-

全反射导光:水束直径通常控制在0.1-0.3毫米,激光能量被限制在水流内部,避免了空气中的能量散射。

-

动态聚焦:水流稳定性达微米级,确保激光能量持续聚焦于加工点,实现亚毫米级精度。

-

冷却-冲刷协同:水流在传输激光的同时,实时带走加工产生的热量和熔融残渣,形成“加工-冷却-清洁”一体化闭环。

二、水导激光的三大技术优势

1、无热损伤加工

传统激光加工中,热影响区(HAZ)常导致材料性能劣化。如在碳化硅半导体晶圆切割中,热应力可能引发晶格损伤,降低器件效率。而水导激光通过水流快速冷却,将热影响区控制在10微米以内,使切割面平整度提升90%。

2、非接触式加工

对于超薄材料(如钟表齿轮)或复杂异形件,机械接触可能导致变形或污染。水导激光以水流为“无形刀具”,在切割心血管支架时,既能雕琢出50微米深的菱形微结构,又能完整保留药物涂层活性,使植入后炎症反应降低37%。

3、环保与效率兼得

水流不仅作为导光介质,更承担了熔渣冲刷功能,减少后续打磨工序。如在医疗器械灭菌包装生产中,水导激光通过逐层烧蚀聚乙烯材料,形成0.1毫米级排气微孔,孔道边缘熔融封闭,杜绝菌落渗透,效率较传统工艺提升40%。

三、水导激光的四大应用场景

1、航空航天

航空发动机热端部件常需加工耐高温陶瓷基复合材料(CMC)。水导激光通过微水射流引导高能脉冲激光,可在碳化硅颗粒增强铝基复合材料上加工深径比达13.6的微孔,且无纤维拔出缺陷。目前,该技术已应用于国产大飞机C919的复合材料构件加工。

2、半导体制造

在硅晶圆切割中,水导激光的绿光(532nm)与近红外光(1064nm)因水吸收率低,可减少能量损耗。通过优化扫描速度与功率,能在硅片上刻蚀出深宽比19.03、锥度仅0.013°的微槽,满足先进封装需求。相比传统机械切割,效率提升40%以上。

3、医疗设备

在骨科植入物制造中,水导激光可在生理盐水中加工骨钉孔。水流的冲刷作用将碎屑实时清除,避免污染,同时抑制热损伤,确保植入物与骨骼的生物相容性。实验显示,加工后的钛合金孔壁粗糙度Ra≤1μm,达到国际标准。

4、新能源与电子

金刚石硬度极高,传统切割易崩边。水导激光通过调整水束直径(如30微米)与脉冲能量,可在单晶金刚石上实现切缝宽度2微米、表面粗糙度Ra≤0.8μm的精密切割,为高端珠宝与半导体散热片提供解决方案。

从苹果指纹芯片的0.2微米崩边控制,到心血管支架的纳米级微结构雕琢,水导激光技术正重新定义“精密加工”的边界。正如中国科学院沈阳自动化所研究员曹治赫所言:“水导激光的潜力,就像水流一样——看似柔弱,却能穿石破岩。”