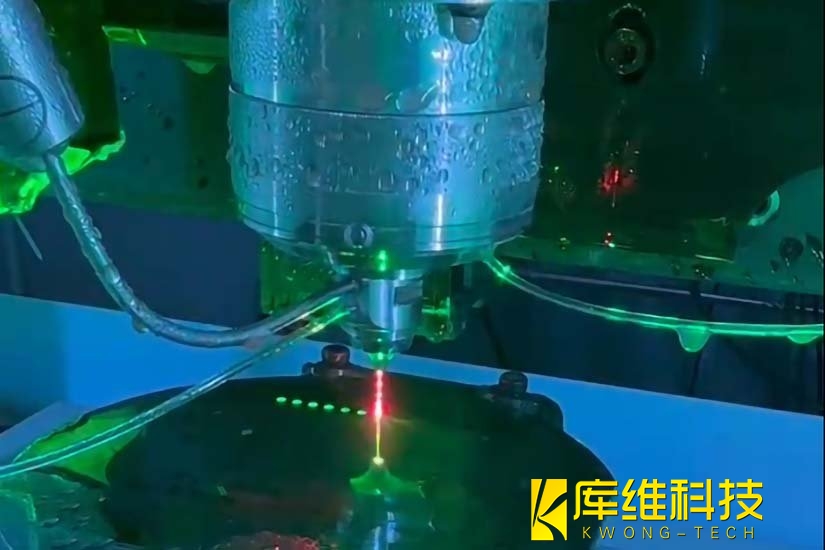

水导激光加工技术的核心,是将激光束耦合到高速流动的水中,利用水的折射与全反射引导激光传输,同时通过水流完成材料切割与冷却。加工中使用的水是选择超纯水还是普通纯净水?而超纯水与普通纯净水究竟又有何区别?

一、水导激光加工中的超纯水

超纯水并非简单的“高纯度水”,而是一种几乎不含任何杂质的“极限纯水”。其核心指标是电阻率——衡量水中离子含量的关键参数。普通蒸馏水的电阻率约为0.5 MΩ·cm,饮用纯净水的电阻率通常在1-10 MΩ·cm之间,而超纯水的电阻率需达到18.2 MΩ·cm(25℃时理论最大值),接近“绝对纯净”。

要达到这一标准,超纯水的制备需经过多级深度净化:首先通过反渗透去除95%以上的离子与有机物;再经电去离子进一步脱盐,将离子含量降至痕量;最后通过超滤、紫外杀菌等工艺,彻底清除颗粒、微生物及热原。

在水导激光加工中,超纯水承担着三大核心功能:

激光传输介质:激光需在水束中全反射传播,杂质颗粒会散射激光,导致能量衰减、切割路径偏移;

冷却与排屑介质:高速水流带走材料汽化产生的热量,避免工件热变形;同时冲走碎屑,防止二次附着影响精度;

表面保护介质:高纯度水不会在工件表面残留离子或有机物,避免后续加工(如镀膜、焊接)出现缺陷。

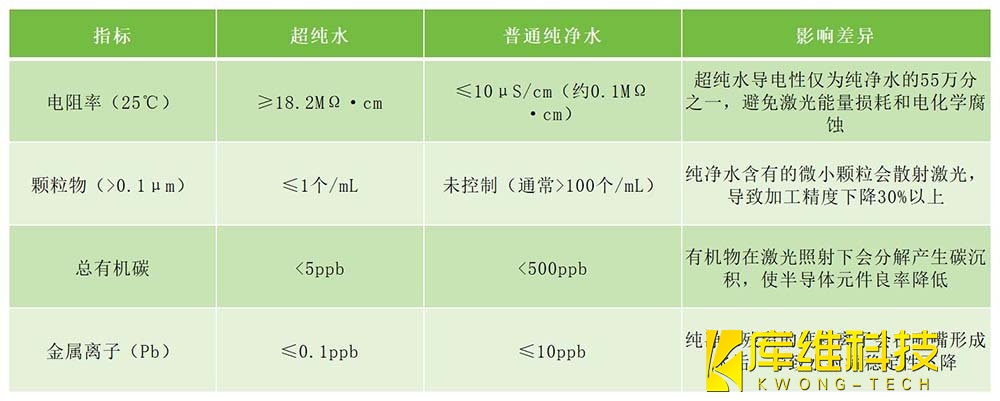

二、与普通纯净水的本质区别

1、杂质种类与含量

普通纯净水的离子浓度通常在μg/L级别(如钙镁离子≤10 mg/L),可能含有少量有机物(TOC≤5 mg/L)及微生物(≤100 CFU/mL);而超纯水的离子浓度需<0.1 μg/L(总有机碳TOC<10 ppb),微生物<1 CFU/mL,颗粒(≥0.1μm)<10个/mL。简单来说,普通纯净水的杂质是“可接受的微量”,而超纯水追求的是“近乎不存在”。

2、对加工的影响

以半导体晶圆切割为例,若使用普通纯净水,其中的金属离子(如Na⁺、Cl⁻)可能在切割热作用下沉积在晶圆表面,导致电路短路;有机物残留则会污染光刻胶,影响后续芯片制程。有企业测试发现,用普通纯净水替代超纯水后,晶圆切割良品率从98%骤降至75%,表面粗糙度(Ra)从0.5μm升至3μm以上。

3、制备与成本

普通纯净水的制备工艺成熟,成本较低(约2-5元/吨);而超纯水需配套多模块纯化系统(如EDI、超滤柱、在线监测仪表),且需持续循环再生以维持纯度,单吨成本可达数百元。这也解释了为何只有高附加值的高端制造领域,才会不计成本使用超纯水。

三、为什么普通纯净水无法替代超纯水

在实际应用中,水质差异带来的性能影响远超实验室数据。有制造商曾尝试用饮用纯净水进行医疗植入钛合金支架的水导激光切割,结果在电子显微镜下发现,切割表面存在0.5-2μm的氧化层,这是水中溶解氧与高温金属反应的产物。当植入人体后,这些氧化杂质可能会引发免疫反应。

超纯水的独特价值还体现在极端工况的稳定性上。如在连续8小时加工蓝宝石衬底的过程中,超纯水系统能将电导率波动控制在±0.1μS/cm以内,确保水射流折射率恒定。而普通纯净水在相同条件下,电导率会因吸收空气中CO₂从10μS/cm升至50μS/cm,导致激光传输效率波动达12%。

在特定实验或低成本场景中,若普通纯净水经过严格过滤(如超滤、去离子)并达到电导率<1 μS/cm、TOC<5 等指标,可能临时替代超纯水。但仍推荐使用超纯水以保证稳定性和精度。

选择超纯水还是普通纯净水,本质上是选择制造精度的量级。在追求"微米级"甚至"纳米级"的今天,水质的每一个指标差异都可能决定产品的成败。

下次再看到水导激光设备旁那套复杂的纯水系统,或许你会更明白:那些看似“普通”的水流里,藏着打开精密制造大门的钥匙。