在精密加工领域,激光切割设备已成为金属加工、电子制造等行业的核心工具。设备的后期维护成本往往成为企业运营的重要考量——高频率的保养、昂贵的耗材更换及意外停机损失,均可能侵蚀利润空间。近年来兴起的水导激光切割技术,凭借独特的“水-光协同”机制,在维护成本控制上展现出显著优势,成为高端制造领域的优选方案。

一、传统激光切割设备的维护痛点

传统激光切割设备(如CO₂激光、光纤激光)在维护过程中面临三大核心问题:

-

核心部件损耗快:激光器、反射镜、聚焦镜等光学元件易受高温和粉尘影响,需频繁更换。例如,光纤激光切割机在切割铝板时,镜片易因金属蒸汽附着而损坏,单次更换成本高达数千元。

-

热影响导致设备老化:加工过程中产生的热应力会加速机械结构变形,导致导轨、齿轮等部件磨损,需定期校准和更换。

-

耗材成本高:辅助气体(如氮气、氧气)消耗量大,且需定期更换滤芯、除尘袋等耗材,长期运营成本居高不下。

二、水导激光切割设备的维护成本优势

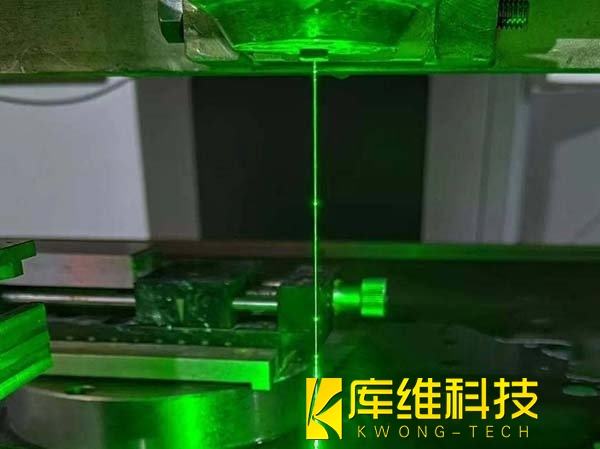

水导激光切割技术通过高压水束引导激光能量,同时实现冷却和排屑功能,其维护成本优势主要体现在以下方面:

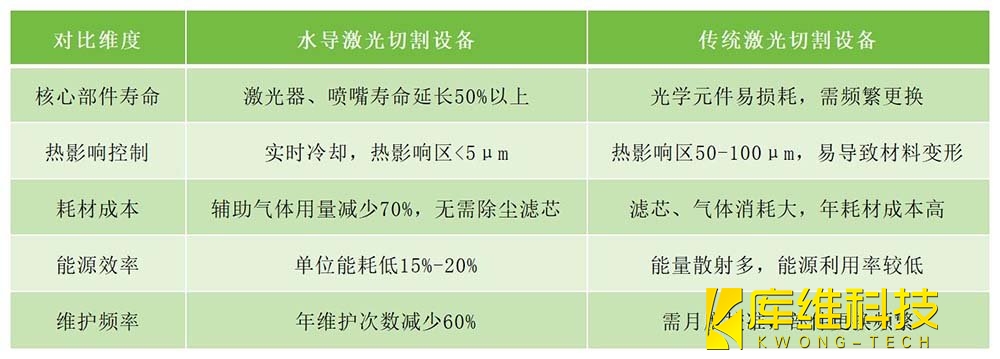

1、核心部件寿命延长,更换频率降低

水导激光切割设备的激光器、喷嘴等关键部件寿命显著优于传统设备:

激光器稳定性提升:水束的冷却作用可降低激光器工作温度,减少热漂移现象。例如,库维水导激光设备在连续运行18个月后,核心准直、聚焦镜组仍保持稳定。

喷嘴耐用性增强:喷嘴由蓝宝石或金刚石制成,可在高压水射流下长期稳定工作,无需频繁更换。传统设备的铜质喷嘴则易因高温氧化而失效,需每月更换一次。

2、热影响区控制优化,设备损耗减少

水导激光通过实时冷却加工区域,避免了传统激光切割中的热应力问题:

机械结构变形减少:水束的冷却作用可降低设备整体温度,减少导轨、齿轮等部件的热膨胀和磨损。有实用厂商数据反馈,采用水导激光设备后,设备校准周期从每月一次延长至每季度一次,年维护成本降低40%。

粉尘污染控制:水束可同步冲刷熔融物和碎屑,减少粉尘对光学元件的污染。传统设备则需配备昂贵的除尘系统,且滤芯需每周更换,水导激光技术可省去此类支出。

3、耗材与能源成本双降

水导激光切割设备的耗材和能源消耗更低:

辅助气体用量减少:水束的排屑功能可替代部分辅助气体,降低氮气、氧气消耗。例如,切割不锈钢时,水导激光设备的氮气用量仅为传统设备的30%。

能源效率提升:水束的导光作用可减少激光能量在空气中的散射,提高能源利用率。有实测数据显示,水导激光设备单位切割能耗比传统设备低15%。

三、适用领域与成本效益分析

航空航天:加工钛合金、复合材料时,热影响区控制可提升零件可靠性,减少废品率。

半导体制造:切割SiC晶片时,崩边率从15%降至0.1%,良品率提升至99%以上,单片成本降低30%。

医疗器械:加工钛合金植入体时,无热损伤特性可保障生物相容性,满足FDA认证要求。

⽔导激光切割的维护成本优势并⾮简单的参数优化,⽽是源于技术原理层⾯的⾰新。通过⾼压微⽔束(直径25-100μm)作为激光传导介质,⽔流同时实现"导光-冷却-排屑"三重功能,从根本上减少了传统激光切割因热积累导致的光学元件损耗和材料浪费。

随着核⼼部件国产化率突破90%,⽔导激光设备的维护成本仍有下降空间。⾏业分析师预测,2025-2027年,⽔导激光设备全⽣命周期维护成本有望进⼀步降低⾄传统激光切割的50%以下,推动该技术在精密加⼯领域的渗透率从当前12%提升⾄30%以上。