光学玻璃加工:水导激光如何实现亚微米级裂纹控制?

发布日期:2025-10-17 10:26 浏览量:

光学玻璃作为高透光性、低色散的关键材料,广泛应用于显微镜、激光器、内窥镜等高端设备。但其硬脆特性导致传统机械加工易产生微裂纹,热切割技术则因热应力导致材料性能劣化。水导激光技术的出现,通过“水射流导光+冷却”的协同机制,实现了光学玻璃加工中亚微米级裂纹的精准控制,成为行业突破性解决方案。

一、传统光学玻璃加工的“裂纹之困”

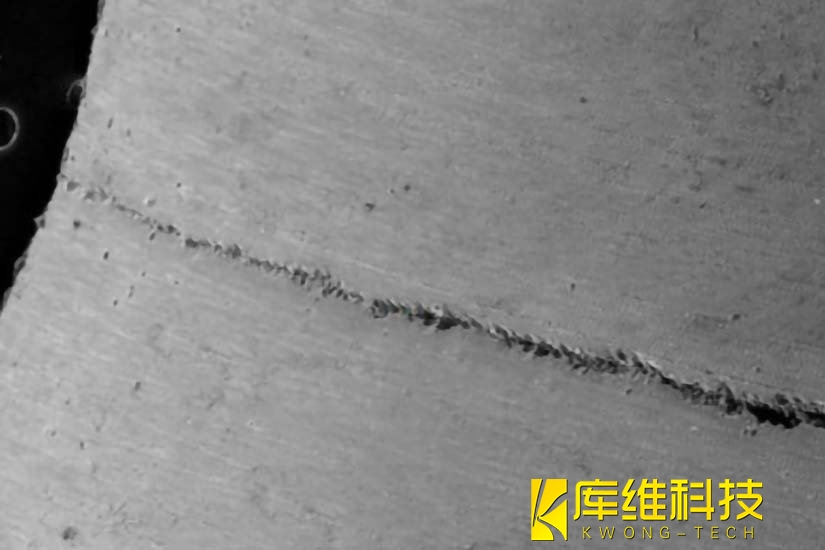

光学玻璃的主要成分为二氧化硅,具有高硬度、低导热性的特性。传统机械加工中,磨料与玻璃表面的摩擦会产生局部高温,冷却后因热膨胀系数差异引发应力集中,形成微裂纹;而激光加工虽无接触,但高能量激光脉冲会使材料瞬间汽化,蒸汽反冲力易剥离表层,形成“激光诱导裂纹”,裂纹宽度普遍在5μm以上,难以满足亚微米级精度的需求。

二、水导激光技术

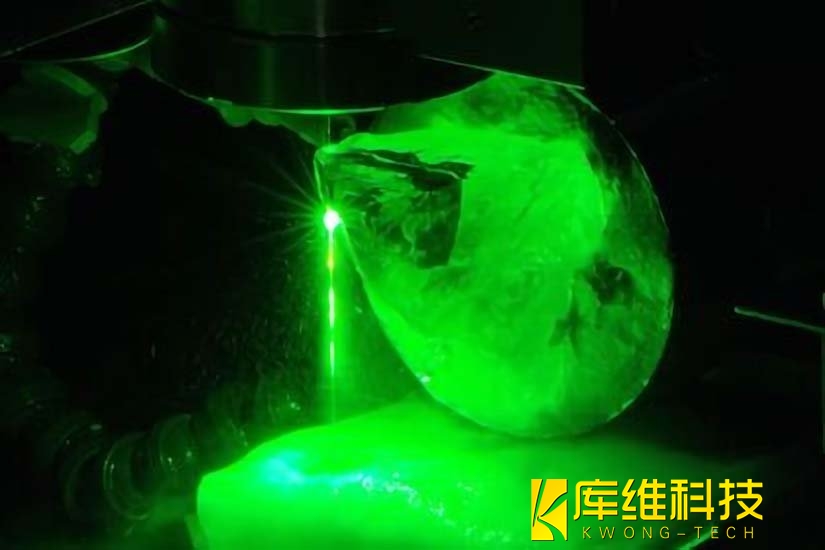

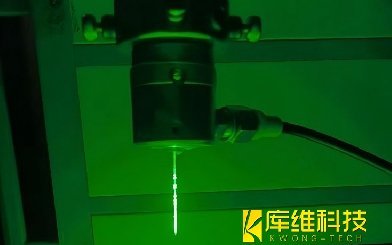

水导激光技术将激光与高速细水束结合,通过“激光在水束中全反射传输”的机制,实现了“冷加工”与“精准控热”的双重优势:

-

激光传输路径的创新:超纯水束(直径约50-200μm)在高压力(5-20MPa)下形成“液体光纤”,激光通过全反射在水束内壁传输,避免了空气介质的能量损耗,同时水束直接作用于加工区域。

-

热应力的动态平衡:激光能量被材料吸收后,水束同步带走90%以上的热量,使加工区温度始终低于玻璃软化点(约1700℃),抑制热应力积累;同时,水束的冲刷作用及时清除熔融碎屑,避免二次热损伤。

-

裂纹生长的物理抑制:水束的机械冲击力(仅0.1-1N)远低于机械磨削的接触力(数十牛),且水的润滑作用降低了材料界面的应力集中,从源头抑制微裂纹的萌生与扩展。

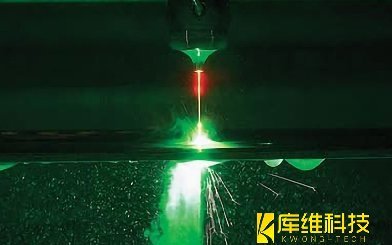

与传统激光加工相比,水导激光的独特优势在于:

-

热影响区缩小90%:水的高比热容(4.18kJ/kg·K)可瞬间吸收激光能量,使加工区域温度梯度从传统方法的10⁴℃/mm降至10²℃/mm,有效抑制热应力裂纹;

-

能量密度提升3倍:水流聚焦效应使激光束直径缩小至20-50μm,能量密度达10⁷W/cm²量级,实现微米级切割精度;

-

清洁加工环境:水流实时冲刷碎屑,避免二次熔融,加工表面粗糙度Ra可低至0.05μm。

三、亚微米级裂纹控制的关键技术参数

-

水束特性:压力与流速需匹配激光能量密度——高压细水束(如10MPa、流速5m/s)可增强冷却效率,同时避免水束发散导致的能量损失;喷嘴锥角(通常15-30°)则决定了激光传输的稳定性。

-

激光参数:采用短脉冲(纳秒级)、高频率(100-500kHz)激光,可降低单脉冲能量峰值,减少局部热冲击;波长选择(如1064nm或532nm)需与玻璃吸收光谱匹配,提升能量利用率。

-

工艺协同:通过实时监测加工区的温度场与应力场(如红外热像仪+压电传感器),动态调整水束与激光的相对速度(通常0.5-2mm/s),确保裂纹始终被抑制在亚微米尺度。

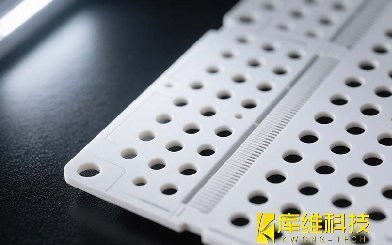

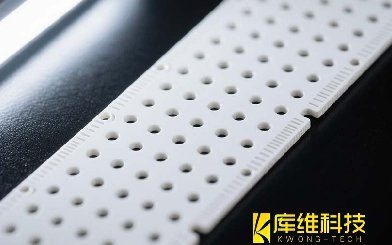

实验证明,采用该技术加工K9光学玻璃时,表面裂纹宽度可控制在0.8μm以内,表面粗糙度Ra<5nm,无需后续抛光即可满足高精度光学元件的要求。

四、行业应用与数据验证

在半导体领域,水导激光已实现6英寸碳化硅晶圆的亚微米级切割。对比传统金刚石线锯切割,其切缝宽度从150μm降至30μm,材料损耗率从12%降至3%,加工速度提升5倍。有企业数据显示,采用水导激光切割N型单晶硅片,良品率从82%提升至97%,单片成本降低0.8元。

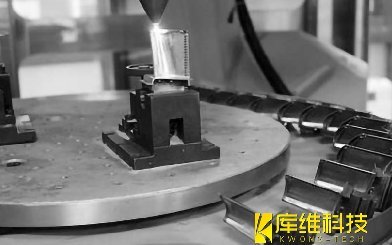

医疗领域,水导激光在内窥镜镜头加工中表现突出。通过螺旋轨迹扫描,可在直径2mm的球面镜片上加工出周期性微结构(槽宽80μm、深50μm),表面粗糙度Ra=0.03μm,满足ISO 13485医疗标准。

航空航天光学镜头加工中,可在ZK9玻璃表面加工深宽比20:1的微流道,表面粗糙度Ra≤0.5 μm。据实验数据测算,采用该技术大概可使高端光学器件的制造成本降低30%-50%,同时将产品寿命提升2-3倍。

目前,水导激光已在光通信光纤连接器端面加工、微光学透镜阵列制造、半导体晶圆玻璃层切割等场景中验证其优势。

相关文章

水导激光三大核心技术:高精度光耦合、全反控制和水流稳定系统

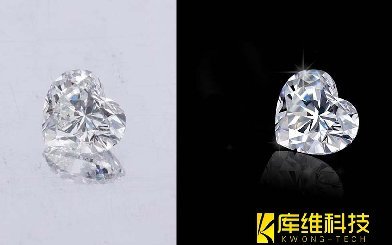

高端珠宝加工新技术:水导激光亚微米级加工

水导激光加工选用什么颜色的激光好?

水导激光技术与其他激光技术相比有哪些优势?

陶瓷基板切割新技术:紫外激光与水导激光的颠覆性应用

水导激光加工案例之5G芯片微孔加工

陶瓷基板切割技术大比拼:核心数据全解析

中小型企业如何评估水导激光设备的投资回报周期?

陶瓷基板切割技术大揭秘:激光VS机械工艺的5大关键对比