高功率激光切割如何颠覆传统金属加工?

发布日期:2025-09-22 11:36 浏览量:

随着制造业向精密化、高效化、绿色化转型,一种“非接触式、低能耗、全自动化”的加工方式——高功率激光切割正以颠覆性姿态重构行业规则。其核心优势不仅体现在加工精度与质量的飞跃,更通过自动化方案的深度集成,实现了24小时连续生产的产能,成为制造领域的“优选工具”。

一、传统切割工艺的痛点

-

接触式加工的物理限制:等离子切割依赖高温电弧与金属表面直接作用,易导致材料热变形;火焰切割需高温燃烧,热影响区大,易引发材料氧化,仅适用于碳钢且切口粗糙;水刀切割虽无热影响区,但高压水流的能量衰减快,切割厚板时效率骤降,且设备维护成本高昂。

-

高能耗与高排放:以等离子切割为例,其能耗约为激光切割的2-3倍,且切割过程中产生的金属粉尘、有害气体需额外处理,不符合“双碳”目标下的绿色制造需求。

-

人工依赖与产能瓶颈:传统切割设备需操作工人实时调整参数,且单台设备通常需配备1-2名技工,夜间生产受限于人力轮班,难以实现24小时连续运转。

二、高功率激光切割的核心优势

-

非接触式加工:零变形,零损耗。激光切割通过聚焦高能光束实现材料局部汽化,切割精度达±0.1mm,切缝宽度仅0.1-0.3mm,可加工0.5-25mm碳钢、不锈钢、铝合金等材料,甚至铜、钛等高反光金属。

-

低能耗:符合“双碳”的绿色制造。高功率光纤激光器的电光转换效率可达30%-40%(传统等离子切割仅约5%),单台6000W激光设备每小时耗电量约8-10度,仅为同规格等离子切割设备的1/3。切割过程无化学污染,符合RoHS 3.0标准。

-

超强适应性:从薄板到厚板的“全场景覆盖”。目前主流高功率激光设备可稳定切割30mm以内的不锈钢、铝合金,部分定制机型甚至能处理50mm厚碳钢,切割速度是传统水刀的3-5倍。

-

超快切割速度:功率提升至20kW后,20mm碳钢切割速度达3.4m/min;30mm碳钢切割效率从传统工艺的45分钟缩短至2分钟。

三、自动化方案

高功率激光切割的价值,不仅在于单台设备的性能提升,更通过与自动化系统的深度融合,重构了金属加工的生产模式:

-

智能排产系统:通过MES系统与激光切割机的实时数据交互,设备可根据订单优先级自动调整加工路径,支持“一键换型”——例如,汽车白车身的不同部件(车门、底盘、引擎盖)可在30秒内完成程序切换,无需人工干预。

-

24小时连续生产的稳定性保障:高功率激光设备配备水冷系统、除尘装置及故障自诊断模块,可在高温、多粉尘的工业环境中稳定运行。

有数据显示,2025年国内激光切割设备市场规模突破300亿元,其中万瓦级设备占比超60%。随着30kW激光器的商业化应用,其在重工业领域的渗透率将持续攀升。高功率激光切割正从"替代传统工艺"向"定义新制造标准"迈进,成为金属加工行业降本增效、绿色转型的核心引擎。

相关文章

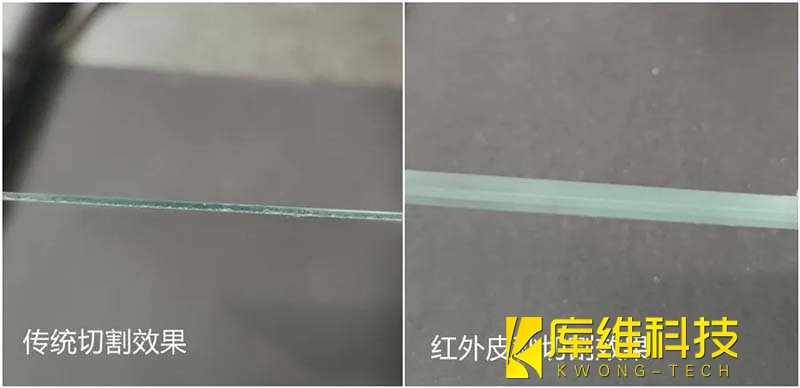

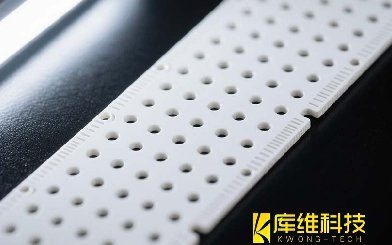

陶瓷基板切割技术大揭秘:激光VS机械工艺的5大关键对比