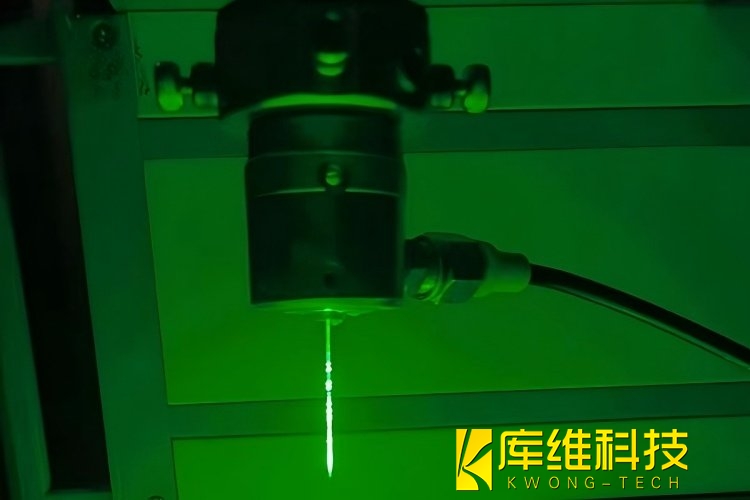

水导激光技术本质是通过高压水束作为激光能量的 “导光介质” 与 “冷却 / 排屑载体”,将激光能量精准输送至加工区域,与传统干激光(如 CO₂激光、光纤激光、紫外激光等)、激光打标 / 雕刻技术相比,其核心优势围绕 “加工质量、材料适配性、热损伤控制” 三大维度展开。

一、核心优势:解决传统激光技术的 “核心痛点”

1、无热损伤 / 热影响区(HAZ)

这是水导激光最核心的优势,也是其区别于所有干激光技术的关键:

传统干激光痛点:激光能量直接作用于材料表面,会产生局部高温,导致材料出现 “热影响区”—— 例如金属加工后表面氧化、硬度下降,半导体 / 陶瓷加工后出现微裂纹,复合材料(如碳纤维)加工后出现 “烧蚀碳化”。这些缺陷会严重影响产品性能(如航空零件的力学强度、半导体的电学性能)。

水导激光优势:高压水束在 “导光” 的同时,能瞬间带走热量,实现实时冷却加工区域,并同步冲刷熔融物 / 碎屑,从根源上避免高温积累。

案例:库维科技在航空航天高温合金加工中,通过水导激光将热影响区控制在5μm 以内(传统光纤激光热影响区通常为 50-100μm),完全避免了合金因过热导致的力学性能下降。

2、加工精度更高,无锥度 / 无崩边

传统激光加工因 “能量衰减” 和 “热扩散”,容易出现两大精度问题:一是孔 / 槽加工有 “锥度”(入口大、出口小),二是脆性材料(如陶瓷、蓝宝石)加工易 “崩边”;而水导激光通过水束的 “均匀导光” 和 “定向排屑”,完美解决这些问题:

无锥度:高压水束直径均匀(通常 10-100μm),激光能量沿水束轴向均匀分布,加工的孔 / 槽 “入口 - 出口直径差可控制在 10μm 以内”(如库维科技加工 Nb-Si 合金通孔,直径 1mm、深度 3mm,锥度仅 0.0016°,远优于传统激光的 0.5°-1° 锥度)。

无崩边:水束的柔性冲刷避免了脆性材料加工时的 “应力集中”,例如库维科技用其水导激光加工 50μm 厚的 SiC 晶片划片,崩边率从传统激光的 15% 降至0.1% 以下,良品率提升至 99% 以上。

3、材料适配性更广

传统激光技术对材料的 “吸收率” 依赖度高(如 CO₂激光适合非金属、光纤激光适合金属),且对 “超硬、超脆、超韧” 材料加工效率低、良品率差;而水导激光通过 “激光能量 + 水束物理作用” 的协同,几乎适配所有材料:

超硬材料:如金刚石(加工大尺寸金刚石内部微瑕疵时,传统激光易导致碎裂,水导激光通过低应力加工,良品率超 99%)、CVD 金刚石热沉片(加工微流道时无堵塞、无损伤)。

超脆材料:如碳化硅(SiC)、氮化硅陶瓷(传统激光划片易崩裂,水导激光可加工直角、异形超薄件)、蓝宝石(加工高精度微孔时无裂纹)。

超韧 / 复合材料:如碳纤维增强树脂(传统激光易烧蚀树脂基体,水导激光可同步切割纤维与树脂,无碳化、无分层)、单晶镍基合金(航空发动机叶片加工,无热变形)。

4、加工效率与良品率双高,降低量产成本

传统激光加工需频繁调整参数(如针对不同材料换激光源、多次打磨去毛刺),导致效率低、良品率波动大;而水导激光通过 “一次成型 + 无后处理”,显著提升量产效益:

效率提升:库维科技在 5G 通信滤波器陶瓷微孔加工中,水导激光加工速度达800 孔 / 分钟,是传统激光的 3 倍;且无需后续去毛刺工序,流程缩短 50%。

良品率提升:同一案例中,滤波器加工良品率从传统激光的 78% 提升至98% ,同时信号损耗降低 15%(因无热损伤导致的结构缺陷),大幅降低了企业的废品成本。

5、加工灵活性更强,适配复杂结构

水导激光的水束可通过数控系统实现 “多维度精准控制”,结合五轴联动设备,能加工传统激光难以实现的复杂结构:

例如库维科技的 KD700 水导激光设备,可加工航空发动机叶片的 “异形冷却孔”(孔径 0.1-0.5mm,孔道角度复杂),传统激光因无法精准控制能量方向,易导致孔道偏移;而水导激光通过水束定向输送,孔道位置公差可控制在 ±5μm。

又如半导体领域的 SiC 晶锭 “取芯”(从晶锭中切割出圆柱状晶棒),传统激光易导致晶锭开裂,水导激光可实现 “无应力取芯”,且取芯效率提升 40%。

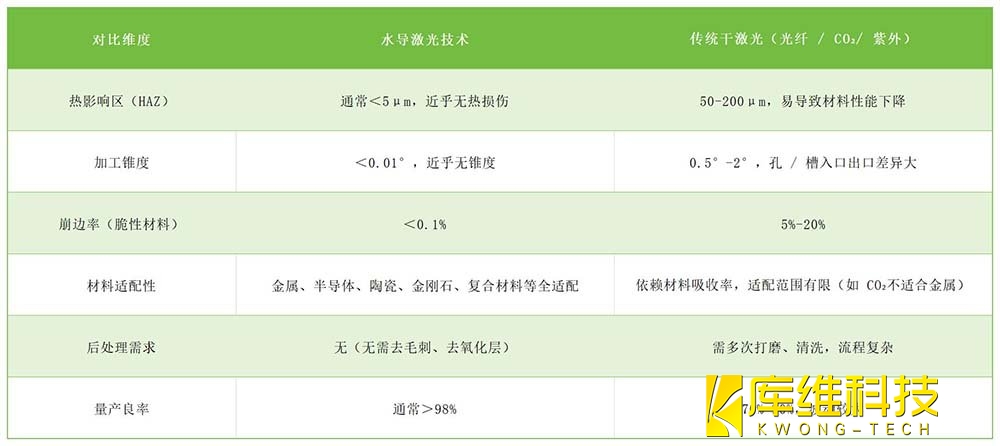

二、与传统激光技术的核心差异对比表

为更直观体现优势,以下是水导激光与主流传统激光技术的关键指标对比:

三、适用领域

水导激光并非完全取代传统激光,只是尤其适合以下领域:

-

航空航天:高温合金零件、复合材料构件的精密加工(如叶片冷却孔、机身复合材料切割);

-

半导体:SiC/GaN 等第三代半导体的晶锭取芯、划片、微孔加工;

-

5G 通信:滤波器陶瓷微孔、射频板高精度打孔;

-

医疗器械:钛合金植入体(无热损伤保障生物相容性)、陶瓷刀具精密加工;

-

超硬材料:金刚石工具、CVD 金刚石热沉片的复杂结构加工。

这些场景中,传统激光技术的 “热损伤”“精度不足”“材料适配差” 等痛点难以解决,而水导激光通过独特的 “水 - 光协同” 机制,成为高端制造的核心技术支撑。