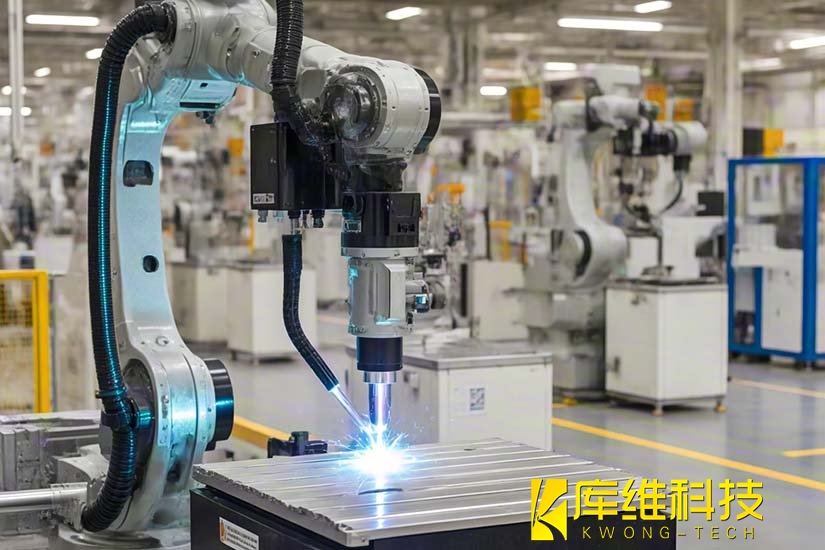

铝铜异种材料焊接曾被视为一道难以跨越的技术鸿沟,这道被称作动力电池制造"珠穆朗玛峰"的关卡,如今正被激光焊接技术的三大创新逐一击破。

一、材料特性差异带来的焊接难题

铝与铜,两种动力电池关键材料(铝用于壳体、极耳,铜用于汇流排、电芯连接),却因物理特性差异成为焊接"天敌"。铜的导热系数高达401 W/m·K,是铝的1.7倍,这种差异导致焊接时热量分布极不均匀。铜的熔点为1083℃,比铝高出整整423℃,当铜刚刚开始熔化时,铝早已处于过烧状态。最致命的是焊接过程中极易生成二者界面。生成CuAl₂等脆性金属间化合物,这些化合物会使焊缝强度直接下降40%,气孔率高达5.2%,严重影响电池的结构安全性和导电稳定性。

二、激光焊接三大技术

1、蓝光激光技术

传统红外激光(波长1064nm)在铜表面吸收率仅5%,能量利用率低;而450nm蓝光激光将铜材吸收率一举提升至50%以上,如同给铜材装上"能量接收器"。

宁德时代在麒麟电池汇流排焊接中应用该技术,配合振镜摆动模式(振幅0.3mm,频率150Hz),不仅将气孔率从5.2%压降至0.8%,更使接头强度达到180MPa,轻松通过1000次充放电循环测试。蓝光激光的出现,让铜铝界面的能量输入从"粗犷覆盖"变为"精准渗透"。

2、环形光斑能量调控

如果说蓝光激光解决了"能量够不够"的问题,环形光斑能量调控则回答了"能量怎么用"的关键命题。比亚迪为刀片电池开发的"核心-环形"双模激光系统,创造性地将两种光斑组合应用:58μm的核心光斑实现深熔焊,413μm的环形光斑负责预热和后热,形成了精准的温度场控制。

这种创新设计使铝铜过渡区的脆性化合物层厚度控制在3μm以内,生产数据显示,电池模组内阻波动从±15%缩减至±5%,在-40℃至60℃的极端温度循环中仍保持稳定导电性能。对于需要在复杂环境下工作的动力电池而言,这种稳定性提升具有决定性意义。

3、实时闭环控制

焊接过程的动态变化要求实时监测与调整,实时闭环控制系统为此提供了智能化解决方案。该系统通过等离子体光谱分析和红外测温技术,像"焊接医生"一样实时诊断焊接质量,并动态调整激光功率。

在一企业的铜铝极耳焊接产线上,这套系统创造了惊人的检测效率:焊接缺陷识别率达99.7%,误判率低至0.015%,比人工检测效率提升200倍。这不仅大幅降低了质量风险,更将电池生产的智能化水平推向新高度。

从传统焊接的5.2%气孔率到激光焊接的0.8%,从40%的强度损失到180MPa的接头强度,铝铜异种材料焊接技术的突破,正在为动力电池性能提升打开新空间。当蓝光激光穿透铜铝的物理界限,当环形光斑稳定熔池的波动,当智能系统实现毫秒级调控,我们看到的不仅是技术的突破,更是中国制造向高端化迈进的坚实步伐。