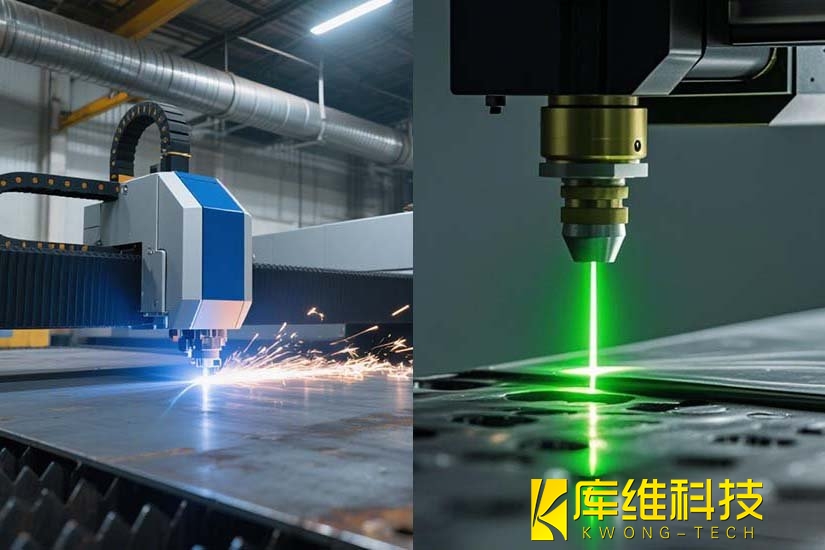

激光切割与水导激光切割技术这两种技术在不同行业中的适用性差异显著。本文将从功率、材料适应性、加工精度三大维度展开对比。

一、核心技术对比

1、功率与效率

激光切割:采用高功率密度激光束(通常为千瓦级),通过聚焦光斑实现快速材料去除。典型功率范围覆盖500W至10kW,可切割25mm以下金属板材,速度可达600cm/min(2mm低碳钢)。但对厚板(>20mm)加工效率显著下降。

水导激光切割:通过水射流引导低功率激光(通常<1kW),能量密度集中但整体功率受限。切割18mm碳纤维复合材料时速度仅5mm/min,但无热影响区特性使其在薄壁件(<1mm)加工中效率反超传统激光。

传统激光切割在高功率场景下优势显著,适合金属板材批量加工;水导激光则通过水流冷却降低能耗,更适合精密微加工。

2、材料适应性

激光切割对导电金属效率更高,但复合材料易产生分层;水导激光通过水流抑制热应力,可加工高硬度、热敏感材料。

3、加工精度与质量

激光切割:切口宽度0.1-0.5mm,热影响区(HAZ)达12μm(不锈钢),表面粗糙度Ra 6-12μm。

水导激光切割:切口宽度可缩至20μm,无热影响区,表面粗糙度Ra<1μm。水射流同步冲刷熔渣,实现微米级垂直度(锥度<1°)

切割案例效果:水导激光切割碳化硅晶圆时,切口粗糙度Ra<10nm,而传统激光切割Ra>100nm。

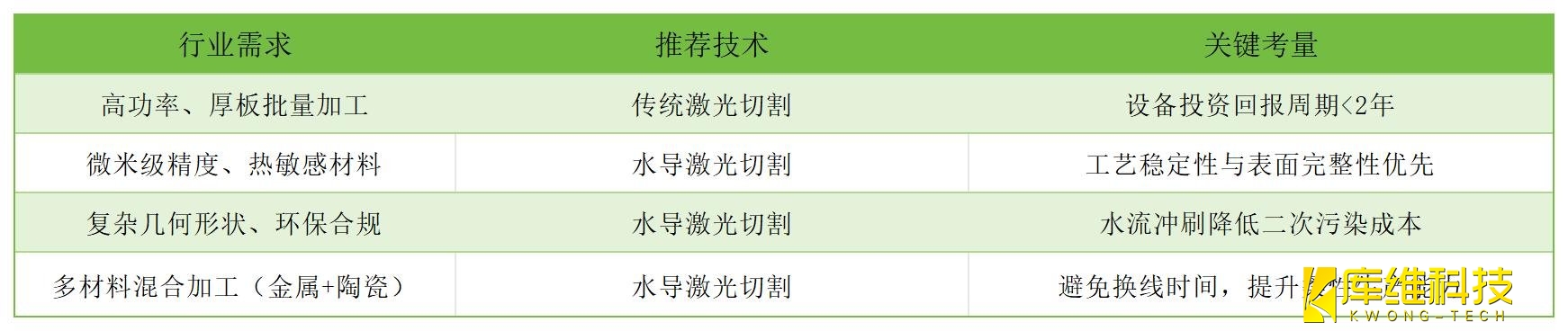

二、行业适配建议

1、建筑与金属加工行业:优先选择传统激光切割

适用场景:钢结构件、钣金加工、幕墙板材切割。

优势:高功率设备可快速处理厚板(如6-8mm钢板),成本效益显著。

局限:需避免对不锈钢等反光材料加工,易产生热变形。

2、电子与半导体行业:水导激光切割为核心

适用场景:芯片封装、陶瓷基板切割、柔性电路加工。

优势:无热损伤保障元件性能,微米级精度满足高密度布线需求。

案例:水导激光切割硅晶圆时,边缘完整性提升40%,碎片率降低至0.5%以下。

3、航空航天与医疗器械:水导激光不可替代

适用场景:发动机叶片气膜孔、骨科植入物微结构。

优势:钛合金加工热影响区<5μm,避免材料强度衰减;医疗级零件的生物相容性要求。

4、新能源与环保行业:水导激光综合优势突出

适用场景:燃料电池双极板、光伏硅片切割。

优势:水流冲刷减少粉尘污染,符合绿色制造标准;深孔加工(深径比>30:1)效率提升30%。

三、技术选型决策矩阵

对于追求极致精度与环保的企业,水导激光切割正成为高端制造的新标准;而传统激光切割仍在大规模金属加工领域保持不可替代性。