在“双碳”目标与制造业升级的双重驱动下,压力容器行业正加速向自动化、智能化转型。对于已拥有传统焊接设备的企业而言,“旧备改造”与“新产线投资”是当前最核心的两条技术升级路径。如何根据企业实际需求权衡成本、效率与风险?本文将从成本差异、风险评估、实践案例三个维度展开分析,为决策提供科学依据。

一、旧备改造与新产线投资的对比

压力容器焊接自动化的核心目标是提升焊缝质量一致性、降低人工依赖、提高生产效率。当前主流升级方案可分为两类:

方案一:旧备改造(加装焊缝跟踪系统+AGV)

针对现有埋弧焊机、氩弧焊机等传统设备,通过加装焊缝跟踪系统(实现焊缝位置实时识别与焊枪自适应调节)与AGV(自动导引车)(完成工件搬运、装夹定位),可快速实现“半自动化”向“自动化”的跨越。改造内容主要包括:传感器部署、控制系统集成、工艺参数优化及人员培训,总投入通常在30万-80万元(视设备数量与复杂度浮动)。

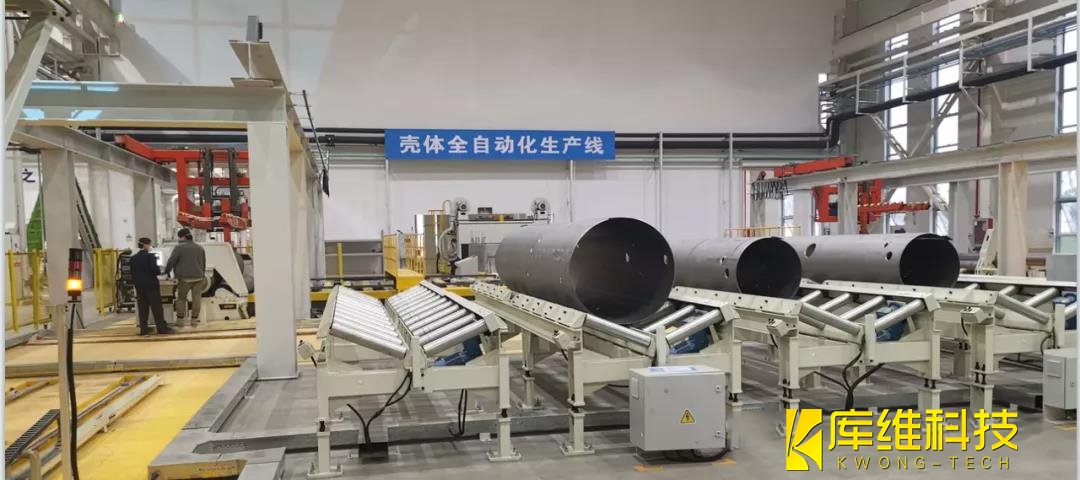

方案二:新购全自动产线

全新自动化产线一般包含六轴焊接机器人、智能变位机、视觉检测系统、中央控制系统及物流仓储模块,可实现从工件上料、定位、焊接到下料的全流程无人化。产线定制化程度高,核心设备(如进口机器人、高精度变位机)成本占比超60%,整体投入普遍在150万-300万元,适合规模化、标准化生产场景。

二、成本差异背后的隐性因素

产能适配性成本:若企业当前订单以小批量、多规格为主(如石化反应釜、LNG储罐),旧备改造的灵活性优势显著——无需调整现有产线布局,可快速适配不同工件;而新产线的固定工位设计与机器人编程周期(通常需2-3个月)可能导致产能浪费。

技术兼容性成本:旧设备多为早期进口或国产机型,其控制系统协议(如PLC型号、通信接口)可能与新加装系统存在兼容障碍。库维科技在过往改造中曾遇到一些企业因焊机无数字通信接口,需额外加装协议转换模块,增加约15%的改造成本。

维护迭代成本:新产线的机器人、传感器等核心部件享受厂家5-10年质保,且支持远程诊断;旧备改造的设备依赖第三方服务商,长期维护成本略高,但通过选择标准化模块(如库维科技的通用型焊缝跟踪系统)可大幅降低风险。

三、三维风险评估模型

四、实践案例

2022年,一个年产能500台的压力容器企业面临“订单激增但人工短缺”困境。经库维科技诊断,其现有10台埋弧焊机均为5年内设备,机械性能良好但自动化水平低。最终选择旧备改造方案:为8台焊机加装激光焊缝跟踪系统(精度±0.2mm),配置4台AGV实现工件自动流转,同步升级MES系统打通生产数据。改造后,单台焊机焊接效率提升40%,焊缝一次合格率从92%提升至98%,年节省人工成本60万元。

旧备改造与新产线投资本质是“短期投入”与“长期规划”的平衡。若企业订单波动大、设备状态良好且预算有限,旧备改造是快速提升竞争力的“轻量级”选择;若企业已进入规模化扩张期,且计划3-5年内淘汰旧设备,新产线则是支撑产能跃迁的“战略级”投入。

库维科技建议企业结合自身产能规划、设备状态及预算,优先开展设备健康度评估与工艺流程诊断,再选择适配的升级路径。毕竟,自动化升级的终极目标不是“为技术而技术”,而是通过降本增效为企业创造可持续的竞争力。