水导激光加工技术作为融合激光与水射流的新型精密加工技术,凭借其非接触式加工、热影响区小、材料适应性广等优势,在航空航天、半导体、精密光学等领域展现出广阔应用前景。该技术的核心在于激光束与水射流的高效耦合,而耦合能束的传输特性直接影响加工精度与效率。

一、水导激光耦合能束传输的理论基础

水导激光加工系统中,激光束通过聚焦透镜准直后注入高速水射流,利用水射流的流体约束效应实现能束的高效传输。理想的耦合状态要求激光轴线与水射流中心轴线严格重合,且能束在水射流内部以最小散射和能量损耗传输至加工区域。但在实际工况中,由于机械装配误差、流体动力学波动等因素,耦合过程不可避免引入几何误差,导致能束偏离理想路径,进而影响加工质量。

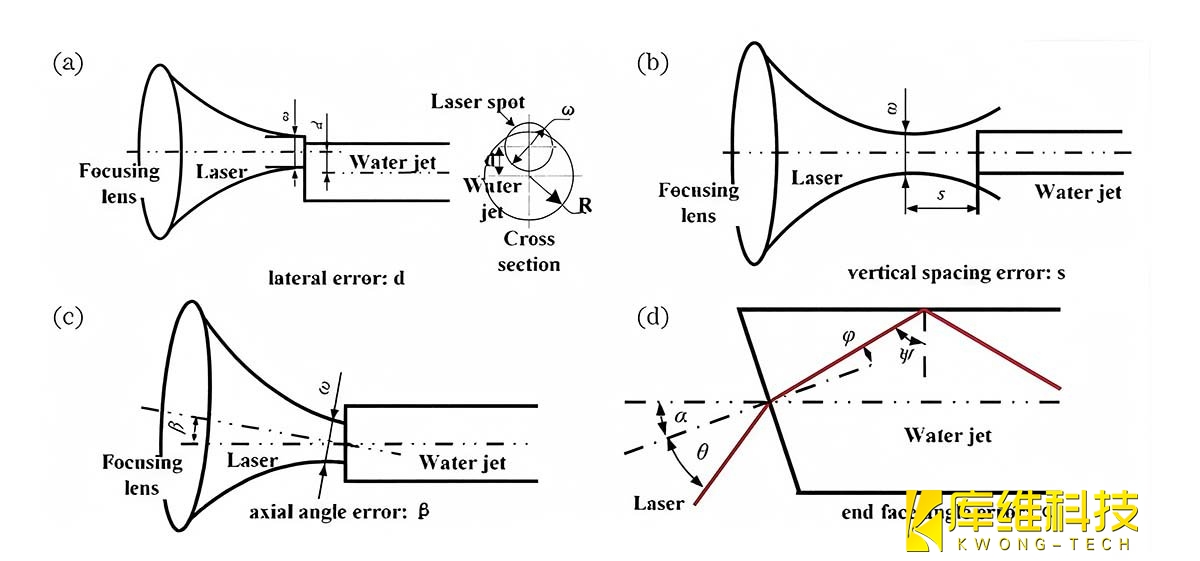

根据误差产生的空间维度,耦合过程中的几何误差可分为四大类(如图所示):

-

横向误差(d):激光入射点与水射流中心轴线在水平方向的偏移距离;

-

纵向误差(s):激光入射点与水射流中心轴线在轴向(水射流流动方向)的间距;

-

轴向角度误差(β):激光入射方向与水射流轴线在轴向平面内的夹角;

-

端面角度误差(α):水射流出口端面相对于理想平面的倾斜角度,导致能束入射角发生变化。

二、水射流直径对耦合效率的影响机制

水射流直径是决定耦合能束传输特性的关键参数之一。研究表明,耦合效率随水射流直径增大呈现先升高后趋于稳定的趋势,其作用机制可从以下两方面解析:

光束约束效应:

当水射流直径增大时,激光束在水射流内的“限光”能力增强,更多光子被限制在流体介质中传输,减少因发散导致的能量耗散,从而提高耦合效率。对于大尺寸水射流(如直径>1mm),激光束的发散角相对较小,能量集中区域与水射流截面匹配度更高,进一步强化了这一效应。

能量分布均匀性:

小直径水射流(如直径<0.5mm)虽耦合效率较低,但其内部激光能束的多次反射效应显著。当激光入射至水射流内壁时,界面处的菲涅尔反射会使光能在径向方向多次分布,形成更均匀的能量场。这种特性对高精度微加工(如半导体晶圆切割、精密钻孔)至关重要——均匀的能量分布可避免局部过热导致的材料热损伤,提升加工表面质量。

水射流直径过大将引入新的问题:过宽的流体截面会导致激光束边缘区域的光强衰减加剧,且水射流本身的稳定性(如湍流、射流发散)随直径增大而下降,反而降低耦合系统的可靠性。因此,实际应用中需根据加工需求(如材料厚度、精度要求)动态优化水射流直径,在耦合效率与能量均匀性之间寻求平衡。

三、几何误差对耦合能束传输的影响分析

四种几何误差通过改变激光入射条件,对能束在水射流内的传输路径和能量分布产生差异化影响:

横向误差(d)与纵向误差(s):

横向偏移导致激光入射点偏离水射流中心,引发能束在水射流内壁的非对称反射,形成局部能量集中区;纵向误差则使能束在水射流轴线方向上的入射位置偏移,可能导致入射角动态变化(尤其在高速射流场景中)。两者共同作用下,加工轨迹易出现偏移或热影响区扩大,尤其对微槽、窄缝等精密结构的加工精度影响显著。

轴向角度误差(β):

激光入射方向与水射流轴线的夹角偏差会导致能束在水射流内发生“斜入射”,引发菲涅尔反射损耗增加。当β超过临界角度(通常为临界全反射角的1/2)时,部分光能将返回空气介质,导致耦合效率急剧下降。此外,斜入射还会破坏能束的圆对称性,使能量分布呈现椭圆形分布,影响加工区域的一致性。

端面角度误差(α):

水射流出口端面的倾斜会改变激光束的初始入射条件。若端面存在α角度偏差,激光束在水射流入口处将发生折射(或反射),导致能束轴线偏移。对于高功率激光系统,这种偏差可能引发水射流内部的等离子体击穿阈值变化,甚至造成加工头内部元件的损伤。

四、耦合误差的优化策略

针对上述影响因素,工程实践中可通过多维度优化提升耦合能束传输的稳定性:

-

误差补偿技术:引入机器视觉检测系统实时监测水射流直径与端面角度,结合自适应控制算法动态调整激光入射参数;

-

流体动力学优化:通过喷嘴结构设计(如锥形收敛段、稳流腔)改善水射流的稳定性,降低湍流对能束传输的干扰;

-

精密机械集成:采用高精度定位平台(重复定位精度<1μm)与温度补偿机构,从硬件层面抑制机械误差的产生;

-

智能算法辅助:基于机器学习建立耦合误差-加工质量的映射模型,实现对复杂工况下加工参数的自适应优化。