水导激光加工技术:水射流的形成与衰减机理

发布日期:2025-06-20 09:32 浏览量:

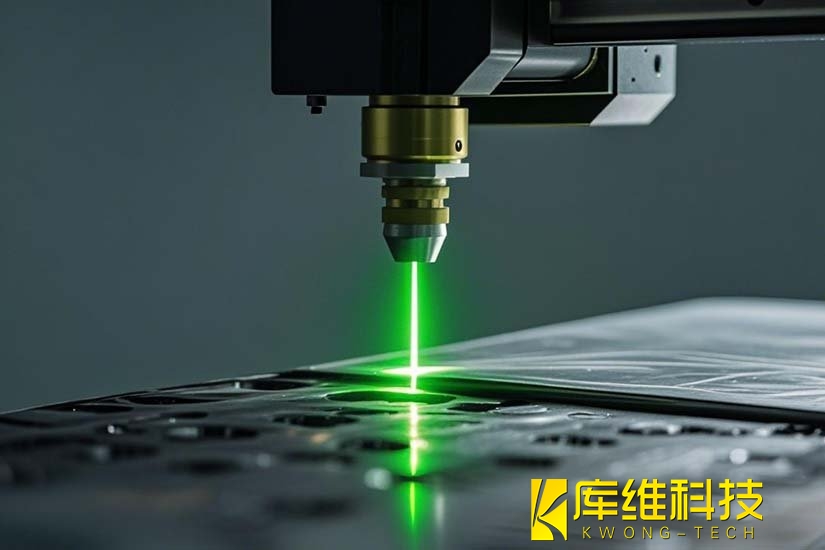

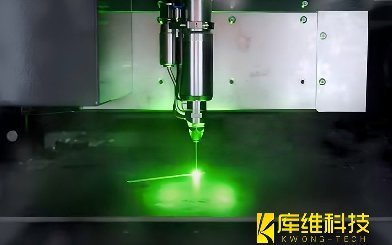

水导激光加工技术作为一种结合激光与高压水射流的精密加工方法,凭借其无热损伤、高精度和低污染等优势,广泛应用于半导体、精密光学元件和微机电系统(MEMS)制造领域。其核心在于通过耦合腔喷嘴形成稳定的水射流,并利用水射流作为激光传输介质,实现材料的高效去除与表面改性。

一、水射流的形成机理与喷嘴设计优化

1、耦合腔喷嘴的结构特性

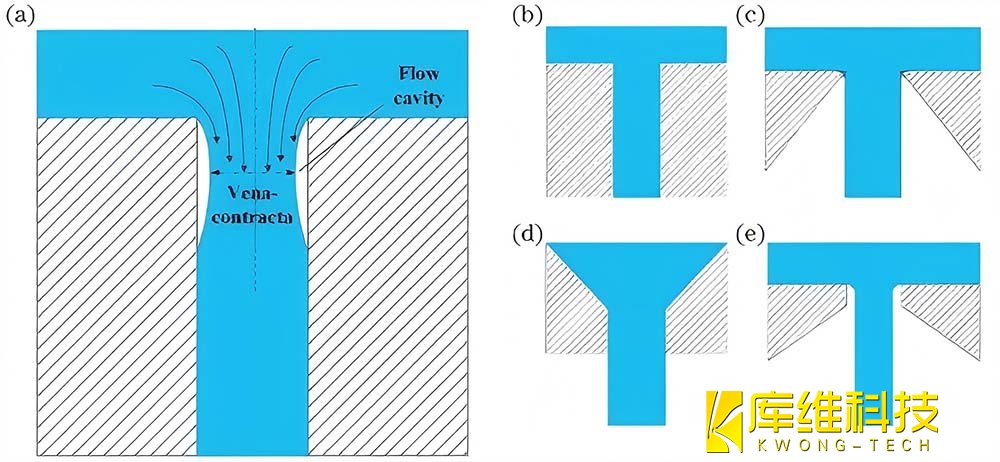

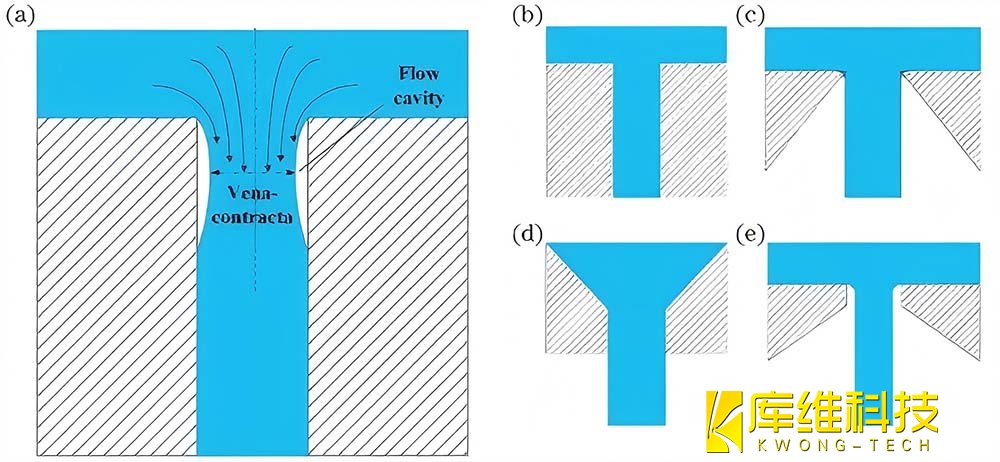

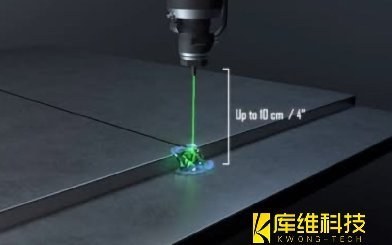

水射流的形成始于耦合腔喷嘴的特殊设计。如图1所示,水流从上方流入收缩段(Vena contracti),经流腔(Flow cavity)加速后形成直径约微米级的细射流。喷嘴形状(如T形、圆形等)直接影响射流稳定性:

-

收缩段几何参数:决定流速与压力分布,通过伯努利方程可在一定的压力条件下粗略计算水射流流速。计算公式为 V ≈ √2p/ρ

-

理想喷嘴直径:需小于图1(e)所示的临界尺寸,以确保激光束在水射流中无损耗传输,避免壁面能量沉积导致的热损伤。

2、压力与流速的动态平衡

实验表明,喷嘴出口压力通常为1~50MPa。在此范围内,射流流速可达数百米每秒,满足微细加工需求。但过高的压力会加剧射流湍流化,需通过优化喷嘴结构(如渐缩式设计)平衡流速与稳定性。

二、水射流的动态演化与形态分区

1、射流形态的分段特征

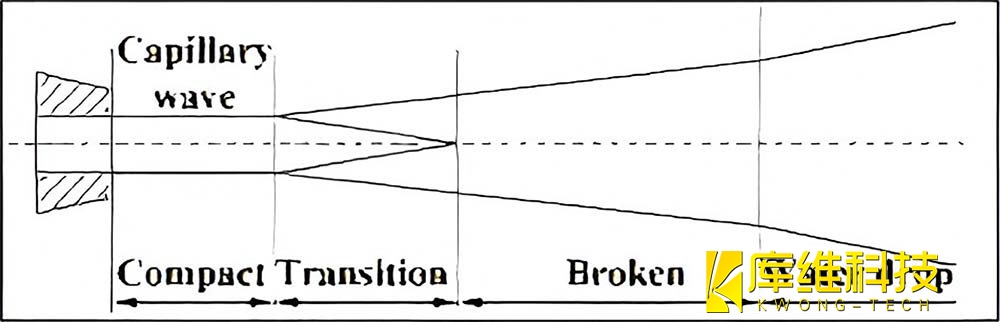

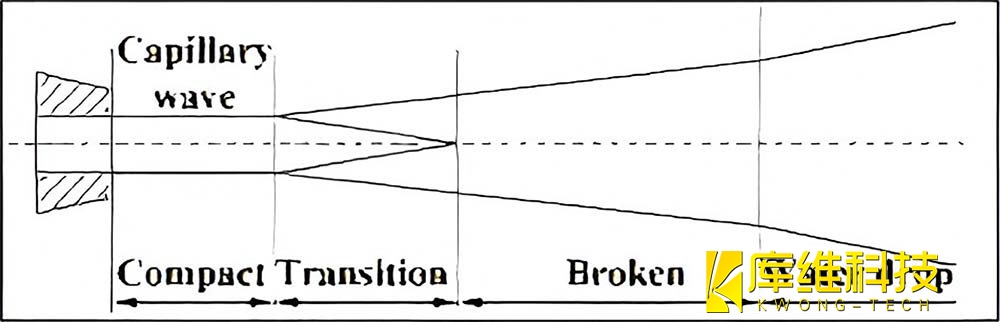

从喷嘴出口至加工表面,水射流经历四个典型阶段(图2):

-

毛细波区(Capillary Wave):靠近喷嘴的微小波动区域,可能引发后续液滴分裂。

-

紧密过渡区(Compact Transition):射流刚脱离喷嘴,呈连续流态但波动显著。

-

断裂区(Broken):水流出现不稳定性,部分区域分散为微小液滴。

-

水滴区(Water Drop):射流完全断裂,形成离散液滴群。

2、外部干预对稳定性的提升

为抑制射流失稳,常采用同轴或侧向保护气(气压约0.3MPa),通过气液两相流协同作用增强射流刚性。此方法可减少液滴尺寸离散性,适用于高精度加工场景。

三、射流衰减过程的流体动力学分析

1、驻点与边界层效应

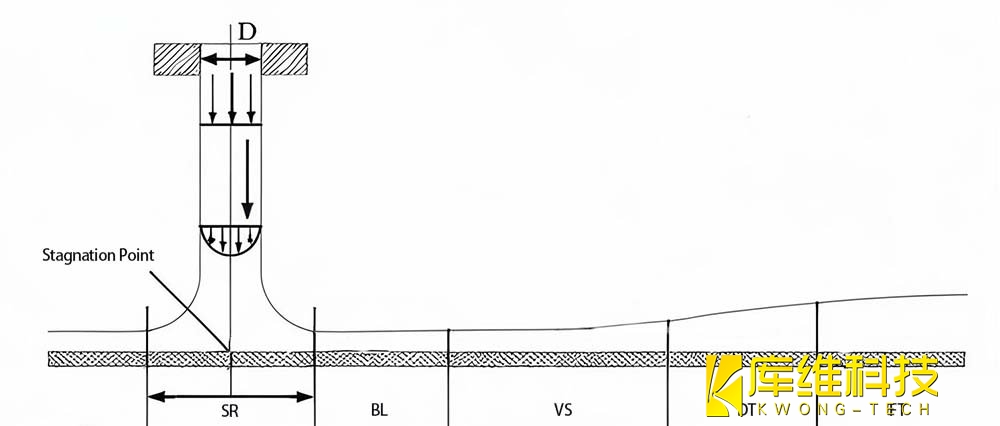

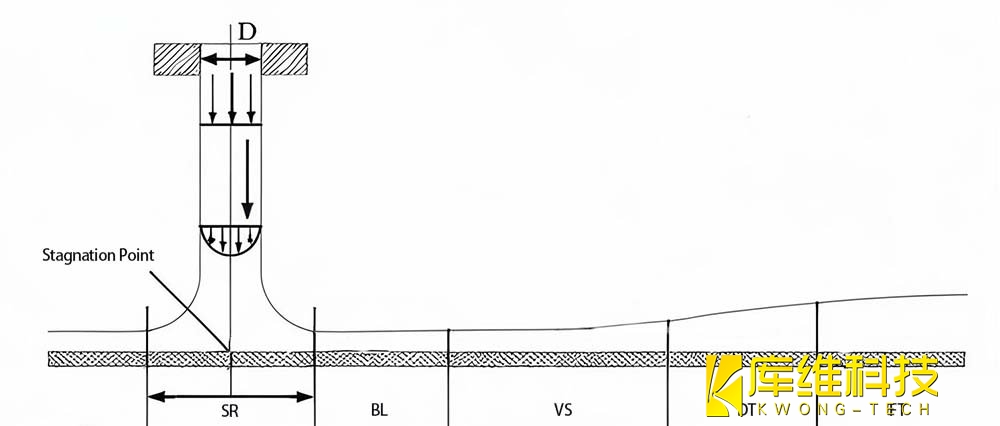

如图3所示,射流冲击加工表面后形成驻点(Stagnation Point),水流在此处分裂为薄层液膜(Stagnation Region, SR)。随后依次形成:

-

边界层(BL):紧贴表面流动的低速层;

-

粘性剪切层(VS):高速主流与边界层的过渡区;

-

湍流发展区(DT/FT):射流完全湍流化,能量耗散加速。

2、衰减机制与加工适应性

射流衰减表现为动能向热能的转化及液膜厚度的增加。在微米级加工中,液膜厚度需控制在亚微米级以避免热影响区(HAZ)。通过调节喷嘴压力与保护气流量,可优化液膜均匀性,提升加工表面质量。

水导激光加工技术的水射流形成与衰减机理,本质上是流体动力学、激光传输与材料相互作用的协同过程。通过优化喷嘴结构、调控压力参数及引入保护气,可实现射流稳定性与加工精度的协同提升。

相关文章

水导激光加工技术:激光与水射流的耦合分析

水导激光加工技术:水导激光与水辅助激光切割硅片对比

水导激光加工碳化硅中的注意事项

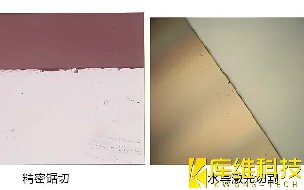

水导激光加工技术:传统加工与水导激光在相同工艺参数下的加工表面质量对比

水导激光加工水束流不稳?这5大措施让加工质量飙升!

水导激光加工技术:精确切槽的探索

水导激光加工中如何避免激光器波长和频率的波动?

水导激光加工SiC和SiC复合材料工艺参数优化大揭秘

水导激光加工技术在半导体领域加工的应用案例