焊接技术种类繁多且各具特色,从传统的手工电弧焊到前沿的激光焊接,不同技术在不同场景中展现出独特的优势,同时也受限于材料、工艺和环境因素。本文将系统梳理主流焊接技术的应用领域及局限性。

一、熔焊

1、手工电弧焊(SMAW)

应用领域:

材料范围:广泛适用于碳钢、低合金钢、不锈钢及耐热钢的焊接,尤其在船舶、桥梁、压力容器制造中占据重要地位。

场景特点:适应性强,可在平焊、立焊、仰焊等多位置操作,适合维修和小批量生产。

限制:

效率与质量:依赖焊工技能水平,焊接速度较慢,热影响区大,易产生气孔和夹渣缺陷。

环境适应性:在风速较高或户外环境中,保护效果易受干扰。

2、气体保护焊(GMAW/MIG/MAG)

应用领域:

材料范围:不锈钢、铝合金、镁合金等有色金属的高效焊接,常见于汽车制造、航空航天领域。

场景特点:焊接速度快、变形小,支持自动化设备集成。

限制:

成本与操作:设备复杂,需高纯度保护气体(如氩气),对焊工培训要求较高。

材料限制:不适用于高导热材料(如铜合金)的厚板焊接。

3、埋弧焊(SAW)

应用领域:

材料范围:低碳钢、低合金钢的长直焊缝,如造船、锅炉压力容器制造。

场景特点:焊接电流大,熔深可达20mm以上,适合批量生产。

限制:

工艺灵活性:仅适用于水平固定焊缝,无法处理复杂结构;焊剂回收系统增加设备成本。

二、压焊

1、电阻焊(RTW)

应用领域:

材料范围:薄板(<3mm)及管材焊接,主导汽车车身、电子元件组装。

场景特点:能量集中,热影响区小,适合自动化产线。

限制:

材料适应性:对高导电材料(如铝)需特殊工艺,异种金属焊接难度大。

设备投资:需高功率电源,初期成本较高。

2、摩擦焊(FW)

应用领域:

材料范围:铝合金、钛合金等轻质合金的轴类、管件连接,应用于航空航天、汽车发动机。

场景特点:无需填充材料,接头强度接近母材。

限制:

形状限制:仅适用于回转体工件,对非对称结构不适用。

三、高能束焊接

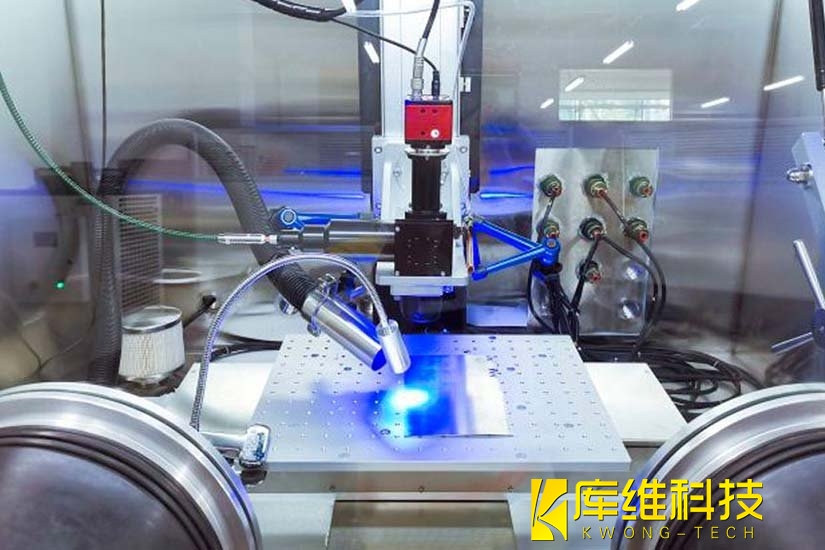

1、激光焊(LBW)

应用领域:

材料范围:高精度薄板(如锂电池、电子元件)及深熔焊需求场景(如航空发动机叶片)。

场景特点:热输入极低,焊缝宽度可控制在0.1mm以内。

限制:

成本与厚度:设备投资高昂,适用于厚度<6mm的材料,厚板焊接需高功率设备。

2、电子束焊(EBW)

应用领域:

材料范围:钛合金、高温合金等难熔金属的真空环境焊接,用于核反应堆、航天器部件。

场景特点:深宽比可达20:1,焊缝纯净无污染。

限制:

环境依赖:需真空环境,设备占地面积大,维护成本高。

四、钎焊与特种焊接

1、钎焊(Brazing/Soldering)

应用领域:

材料范围:异种金属(如铜-铝)及精密仪器连接,应用于电子封装、医疗器械。

场景特点:接头强度低但热变形小,适合微小部件。

限制:

强度限制:钎料熔点低于母材,无法承受高载荷。

2、超声波焊(USW)

应用领域:

材料范围:塑料、金属箔材(如锂电池极耳)的快速连接。

场景特点:无需熔化材料,适用于热敏感元件。

限制:

材料兼容性:仅对金属薄板(<3mm)和特定塑料有效。

焊接技术的选择需综合材料、工艺、成本及环境因素。传统技术(如手工电弧焊)在基础制造中仍具不可替代性,而高能束焊接(激光、电子束)则推动高端领域突破。