焊接质量缺陷如何“零容”?激光自动化检测系统全解析

发布日期:2025-07-10 11:33 浏览量:

据统计,全球每年因焊接缺陷导致的设备故障损失高达千亿美元,其中气孔、裂纹、未熔合等隐蔽缺陷更是重大安全隐患的元凶。传统人工检测存在效率低、漏检率高(超30%)的痛点,而激光自动化检测系统凭借微米级精度与实时闭环控制能力,正成为实现“零缺陷”目标的革命性解决方案。

一、焊接质量缺陷的四大核心挑战

1、隐蔽性缺陷难以识别

气孔、夹渣等内部缺陷在传统目视检测中难以发现,需依赖破坏性检测手段,导致成本攀升。例如电池顶盖焊接中,0.1mm级气孔可能引发漏液风险。

2、动态焊接过程不可控

激光焊接速度可达10m/min,传统离线检测无法实时拦截不良品。逸飞激光的闭环系统通过功率波动补偿技术(波动≤0.5%)实现过程质量控制。

3、复杂曲面检测盲区

汽车底盘、航天构件等曲面工件,传统2D视觉检测覆盖率不足60%。激光三角测量技术通过三维重建,使焊缝截面检测精度达±0.02mm。

4、多因素干扰影响稳定性

焊接弧光、飞溅物会干扰光学检测,红外热像仪与蓝激光窄带滤光片的组合,可抑制99%环境光干扰。

二、激光自动化检测系统的三大核心技术

1、多模态感知融合技术

-

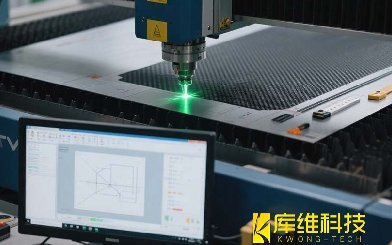

激光结构光扫描:投射编码光栅,通过变形条纹计算焊缝三维形貌,分辨率达0.01mm³。

-

声发射监测:捕捉熔池动态压力波动,识别气孔形成时的特征频率(20-2000Hz)。

-

红外热成像:实时监控熔池温度梯度,预测未熔合风险(温度偏差>50℃触发预警)。

2、AI驱动的缺陷分类算法

基于深度学习的卷积神经网络(CNN),对百万级缺陷样本训练后:

-

裂纹识别准确率:98.7%(传统算法仅72%)

-

多缺陷同步检测:支持气孔、夹渣、咬边等12类缺陷并行分析。

-

自适应学习机制:通过在线增量学习,持续优化检测模型。

3、实时闭环控制系统

-

功率动态补偿:每秒1000次的出光功率监测,结合PID算法实现±0.2%能量稳定性。

-

焦点智能追踪:压电陶瓷镜片实现微米级焦距调整,适应0.5-5mm厚度板材。

-

机械臂协同控制:六轴机械臂跟随焊缝轨迹,同步完成检测-标记-分拣全流程。

三、工业级解决方案的四大核心优势

1、全流程质量管控

-

焊前定位:视觉系统实现0.05mm级装配精度,避免初始偏差累积。

-

焊中监控:热场分布分析提前10ms预警缺陷形成。

-

焊后检测:2D+3D复合检测,速度达200mm/s,过杀率<1%。

2、跨行业适配能力

-

动力电池:极耳焊接检测速度2秒/件,漏检率0.3%。

-

航空航天:钛合金环缝检测分辨率达5μm,满足AS9100D标准。

-

电子制造:0.4mm微焊点检测,支持0201封装元件。

3、经济效益显著

-

良率提升:其中有电池厂商应用后,不良品拦截率从75%提升至99.8%。

-

成本节约:减少返工人力60%,年节省检测成本超800万元。

-

数据追溯:MES系统集成实现全生命周期质量档案管理。

4、技术前瞻性

-

5G边缘计算:检测数据实时上传云端,支持多工厂协同分析。

-

数字孪生:虚拟调试缩短系统部署周期40%。

-

自适应工艺优化:基于强化学习的参数自动调整,缩短新产品导入周期。

四、应用场景

1、动力电池顶盖焊接

挑战:铝材焊接易产生气孔,传统X射线检测单件耗时15分钟。

方案:部署激光-红外复合检测系统。

成效:检测速度提升5倍,缺陷漏检率从25%降至0.3%。

2、火箭燃料贮箱环缝

挑战:深熔焊等离子体干扰导致传统视觉失效。

方案:采用声发射+紫外光谱双模态检测。

成效:发现人工漏检的0.05mm级微裂纹,保障航天安全。

激光自动化检测系统通过多物理场感知、AI智能决策与过程闭环控制的三重突破,正在重塑焊接质量管控范式。随着《中国制造2025》高端制造战略的推进,该技术将成为企业构建质量壁垒的核心竞争力。

相关文章

水导激光切割:碳纤维复合材料的终极解决方案

自动化焊接设备的常见故障及解决方案

钢结构厚板焊接常见的五大难题及解决方案

大型罐体焊接常见问题及解决方案

自动化生产线的设计流程是怎样的?

PLC控制器在机器人控制中有哪些优势?

弧焊机器人vs气保焊机:哪个更适合您的业务?

工业机器人:一条机器换人的必由之路

探索2024年最佳工业机器人品牌:了解行业前沿