氧化铝陶瓷凭借其高强度、优异的生物相容性及耐高温特性,在航空航天、生物医疗和电子封装等领域占据重要地位。但其固有的脆性和低加工性限制了复杂结构件的制造。传统陶瓷-金属连接技术(如钎焊、扩散焊)需高温环境或高真空条件,且易引入脆性相,制约接头性能。而超短脉冲激光焊接技术凭借其非线性吸收特性、低热影响区和室温操作优势,为陶瓷-金属异质连接提供了革新方案。本文系统研究了超短脉冲激光焊接技术在氧化铝陶瓷与钛合金异质材料连接中的应用。

一、技术原理与工艺优势

1、超短脉冲激光的物理作用机制

超短脉冲激光(脉宽100fs~10ps,重复频率0.5~10MHz)通过多光子电离和雪崩电离诱导陶瓷的非线性吸收,使能量在微米级区域瞬时沉积,形成局部熔池。这一过程避免了传统焊接中陶瓷对长波长激光的低吸收问题,同时抑制了热传导导致的材料损伤。

2、梯度界面设计与缺陷控制

焊接过程中,钛与氧化铝在界面处形成TiO₂过渡层(20-30μm),通过扩散反应实现冶金结合,避免了脆性金属间化合物(如TiAl)的生成。实验表明,激光功率19.52W、焊接速度0.8mm/s时,接头完全熔透且无裂纹,弯曲强度达134.9MPa,接近基材强度的60%。

3、工艺参数优化策略

激光功率:功率低于18.84W时,能量不足导致未熔透;超过19.52W则引发过度蒸发,降低有效结合面积。

热输入控制:通过调节离焦量(-500μm~0μm)和脉冲频率,平衡熔深与热累积,减少孔隙率(<5%)。

二、实验结果与分析

1、微观结构表征

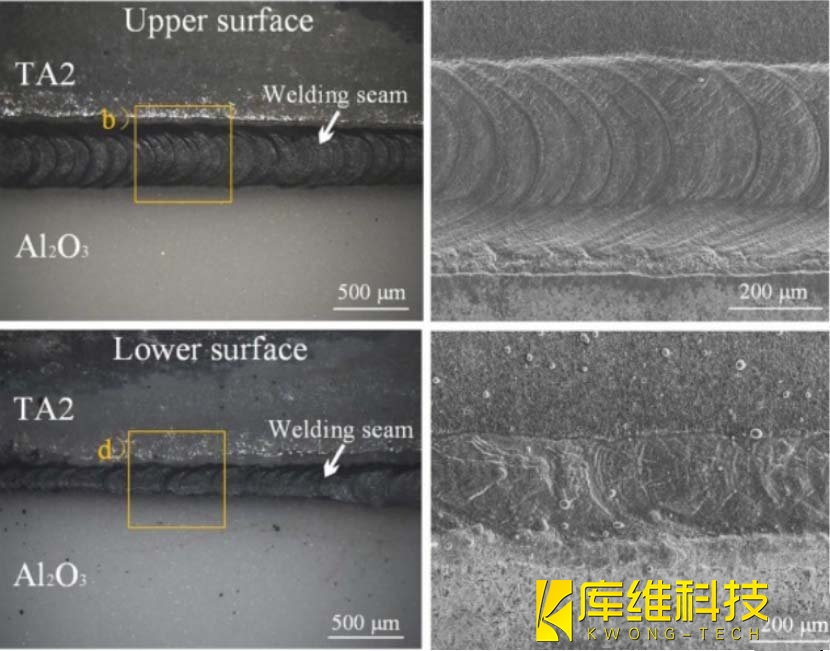

表面形貌:焊接顶面呈现规则波纹,背面因熔融金属飞溅形成微凹区,表明熔池动态凝固过程。

界面特征:SEM与EDS分析显示,界面处Ti、Al、O元素梯度分布,TiO₂层促进应力缓冲,抑制裂纹萌生。

2、力学性能与断裂机制

弯曲强度:19.52W时强度峰值(134.9MPa)源于晶粒细化和缺陷减少;过高功率(>19.52W)导致孔隙率上升,强度下降15%。

断裂模式:脆性断裂为主,但高功率试样裂纹扩展路径更曲折,能量吸收能力提升。

三、技术突破与应用场景

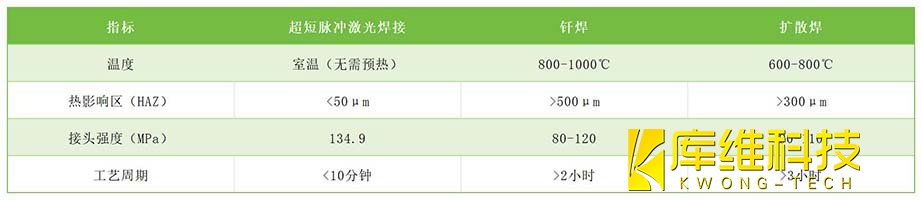

1、对比传统工艺的优势

2、潜在应用领域

生物医疗:氧化铝-钛复合骨科植入物,兼具陶瓷生物相容性与金属力学性能。

微电子封装:陶瓷基板与铜电极的高精度连接,适用于5G通信和新能源汽车功率模块。

航空航天:耐高温陶瓷-钛结构件的轻量化制造,提升发动机部件耐热性。

四、当前技术瓶颈

大面积焊接:超短脉冲激光能量密度限制,难以实现>50mm²区域的均匀焊接。

异质材料匹配:不同热膨胀系数材料连接时的残余应力控制仍需优化。

超短脉冲激光焊接技术为氧化铝陶瓷与钛的异质连接提供了高效、低损伤的解决方案。通过精确控制激光参数,可实现梯度界面设计与缺陷抑制,获得高强度接头。未来,随着工艺优化与设备升级,该技术有望在高端制造领域实现规模化应用,推动陶瓷-金属复合材料的创新发展。