手持式激光焊接技术凭借其高精度、高效率的特点,在汽车制造、钢结构工程、精密仪器加工等领域得到广泛应用。焊缝过高(焊缝肥大)作为典型工艺缺陷,直接影响产品外观质量与结构强度。统计数据显示,焊缝成型不良导致的返工成本可占生产总成本的15%-20%。本文基于行业实践与技术文献,系统解析该问题的成因并提出创新解决方案。

一、焊缝过高的核心成因分析

1、工艺参数失衡

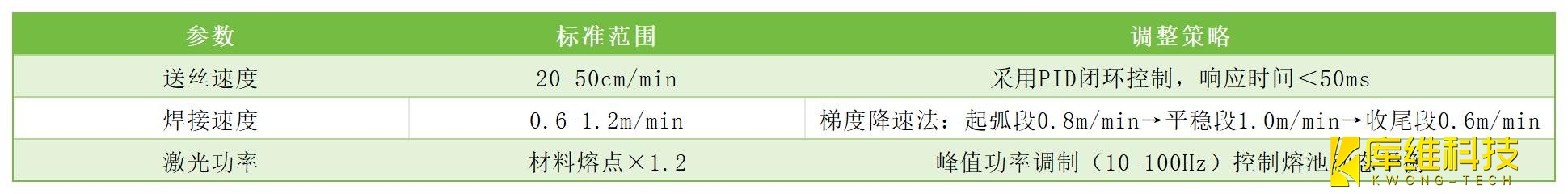

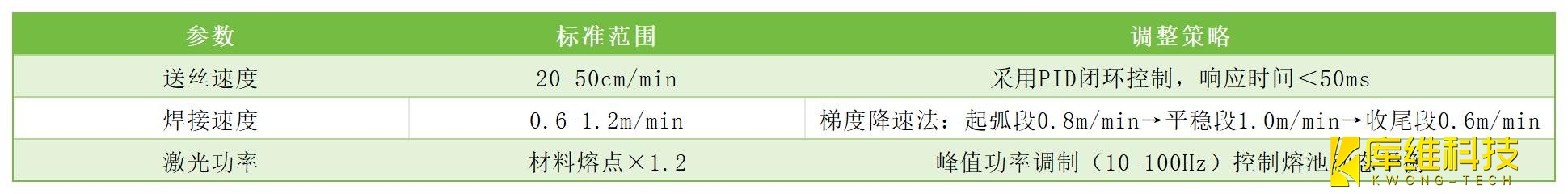

送丝速度失控:送丝机参数设置超出设备额定范围(常规不锈钢材料建议送丝速度20-50cm/min),导致填充金属过量堆积。

焊接速度过低:行进速度低于0.5m/min时,熔池冷却时间延长,液态金属过度流动形成隆起。

激光功率匹配不当:功率低于材料熔点需求(如碳钢需≥1.2kW)时,熔深不足引发补偿性送丝过量。

2、设备系统误差

光丝同轴偏差:激光焦点与送丝嘴中心偏移超过±0.2mm,导致熔敷金属分布不均。

送丝机构抖动:伺服电机精度不足(重复定位误差>±0.05mm)造成送丝轨迹波动。

气体保护失效:氩气流量<15L/min时,熔池氧化加剧形成表面凸起。

3、材料与工况干扰

板材表面粗糙度:Ra值>6.3μm的板材在焊接时熔融金属流动性变差,需额外填充量增加30%。

锌层挥发影响:镀锌钢板焊接时锌蒸气干扰熔池形态,导致焊缝局部隆起高度增加0.3-0.5mm。

装配间隙超标:接头间隙>0.1mm时,熔融金属需覆盖更大面积,形成堆积。

二、系统性解决方案

1、工艺参数优化体系

2、设备精度提升方案

光路校准系统:引入激光跟踪仪(精度±0.01mm)实现光丝同轴度实时监测,配合六轴联动补偿机构。

送丝机升级:采用谐波减速伺服电机(减速比1:100),配合张力传感器实现±0.02N送丝力控制。

气路优化设计:双通道气体混合系统(氩气70%+氦气30%),通过CFD模拟优化喷嘴流场分布。

3、智能监控技术应用

视觉检测模块:集成200万像素工业相机,通过OpenCV算法实时分析焊缝截面轮廓,偏差检测精度达±0.05mm。

自适应控制系统:基于BP神经网络建立参数关联模型,动态调整送丝速度与激光功率(响应延迟<20ms)。

数字孪生平台:构建虚拟焊接环境,预演不同参数组合的成型效果,缩短工艺调试周期40%。

三、预防性维护策略

设备日检制度:包括光路准直度测试(使用He-Ne激光校准)、送丝轮磨损检测(间隙>0.1mm需更换)。

工艺参数数据库:建立不同材料(碳钢/不锈钢/铝合金)的参数矩阵,涵盖200组工艺窗口。

操作人员认证:实施ISO 14732标准培训,要求掌握激光能量密度计算(E=P/v)、熔池动态观测等核心技能。

解决手持式激光焊接焊缝过高问题需构建"参数优化-设备升级-智能监控"三位一体的技术体系。随着智能制造技术的深入应用,焊缝成型质量将实现从毫米级到微米级的跨越式发展。