半导体自动化切割都包含哪些技术?

发布日期:2026-02-11 09:46 浏览量:

随着芯片趋向超薄化、材料多元化(如SiC、GaN),传统人工切割已难以满足微米级精度与高良率需求。自动化切割技术凭借智能控制与工艺融合,正成为提升产线竞争力的核心引擎。本文聚焦主流技术路径,解析其原理与技术价值。

一、主流技术

1、机械(刀片)切割

以金刚石刀片高速旋转进行物理划切,配合高精度视觉定位系统实现轨迹控制。工艺成熟、成本可控,适用于常规硅基晶圆(如氧化铝陶瓷基板)。但切割道较宽(通常≥50μm),且机械应力可能影响脆性材料良率,正逐步向高刚性、低振动方向升级。

技术演进包括:

-

全切/半切:全切完全分离工件,半切仅产生切槽。

-

双切/阶梯切割:双切同时加工两条生产线,阶梯切割分阶段优化刀片参数。

-

DBG(先切割后研磨):先切割再背面减薄,减少物理冲击,适用于超薄晶圆。

优势在于:

-

高性价比:设备单价仅为激光设备的1/3,适合硅基芯片量产(如存储器件)

-

材料兼容性广:可处理50-1000μm厚度的硅、砷化镓晶圆

-

成熟工艺链:与研磨、抛光等后道工序无缝衔接

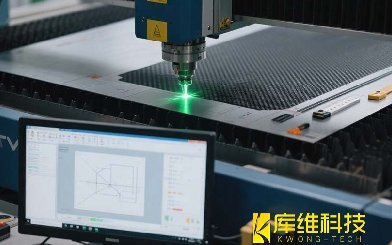

2、激光切割

采用紫外或绿光激光聚焦作用于材料,实现非接触式切割。

主要技术分支:

-

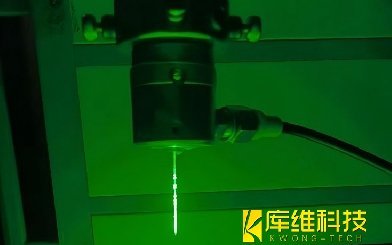

激光烧蚀切割:通过紫外、红外或飞秒激光直接汽化材料,适用于30μm以上晶圆。紫外激光因波长短、能量集中,热影响区小,适合精密加工;红外激光穿透性强,适合厚晶圆;飞秒激光脉冲极短,热效应可忽略,但成本较高。

-

隐形切割:激光在晶圆内部形成微改质层,后续通过胶膜拉伸使芯片自然分离,扩膜分离后崩边<5μm。无粉尘、无应力,切割道可缩至20μm内,特别适配超薄CIS、MEMS等敏感器件。

-

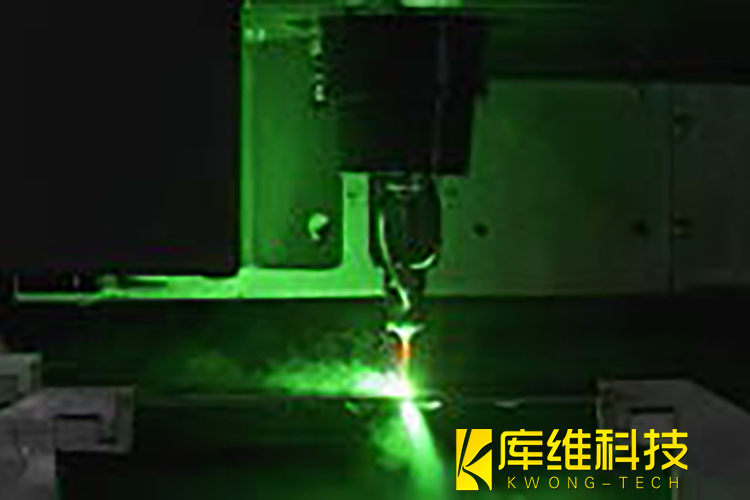

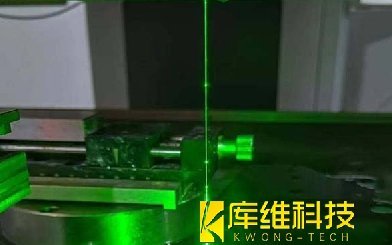

水导激光切割:通过50μm高压水柱直径引导激光束传输至材料表面,结合水的冷却效应与激光能量实现高精度切割。其核心技术在于激光与水射流的动态耦合,通过全反射原理在水流中形成稳定光路,避免传统干式激光的热累积问题,热影响区减少70%。尤其适合硅晶圆、碳化硅等热敏感材料,避免晶格损伤。

3、等离子切割

基于深反应离子刻蚀(DRIE)原理,利用等离子体化学反应精准蚀刻材料。切割边缘光滑、道宽可低至10μm,彻底规避机械应力,为Fan-Out、3D封装等高密度集成提供关键支持,虽设备投入较高,但在先进封装领域渗透加速。

|

技术类型 |

适用场景 |

成本区间 |

良率水平 |

|

机械切割 |

传统硅基芯片 |

$50-150万 |

95-98% |

|

激光切割 |

先进封装/GaN |

$200-450万 |

99.0-99.8% |

|

等离子切割 |

3D IC封装/化合物半导体切割 |

$500万+ |

99.5%+ |

二、自动化切割系统

-

精度与一致性:定位误差稳定控制在±1μm内,大幅减少崩边、隐裂;

-

效率与柔性:单机日处理量提升3倍以上,快速切换不同工艺参数;

-

数据闭环:无缝对接MES系统,实现切割参数追溯与工艺优化,契合智能制造趋势。

尤其在薄晶圆(<100μm)与硬脆材料处理中,自动化技术显著降低人工干预风险,保障批量生产稳定性。

半导体切割技术正从单一设备走向“感知-决策-执行”一体化智能系统。对半导体产业而言,结合本土封装需求深化技术适配,推动核心装备自主创新,方能在全球产业链中筑牢根基。精准切割,切出的不仅是芯片,更是产业高质量发展的新空间。

相关文章

水导激光切割设备的具体维护成本与传统激光切割相比有哪些优势?

水导激光技术与其他激光技术相比有哪些优势?

自动化切割方案部署全流程解析

水导激光加工案例之5G芯片微孔加工

自动化切割方案如何为汽车制造节省50%成本?

激光切割VS水导激光切割哪种技术更适合您的行业?

超厚板切割新突破:150k激光切割机在重工业中的应用

水导激光切割:碳纤维复合材料的终极解决方案

水导激光如何解决碳化硅加工难题?— 技术解析与案例实践