在汽车制造行业,原材料成本占比超60%,其中板材、管材切割环节的材料损耗与人工效率直接影响整体成本控制。据行业数据显示,采用自动化切割方案后,汽车制造企业单车型切割环节综合成本可降低50%以上,这一结论如何落地?

一、传统冲床VS激光切割:效率差异下的成本困局

汽车车身板材(如镀锌钢板)与管材(如铝合金副车架)的切割,长期依赖数控冲床,但其固有缺陷导致综合成本居高不下:

-

模具成本高昂:一套冲床模具需10-50万元,且需针对不同车型、厚度单独定制,一合资车企测算显示,单车型模具投入可达2000万元,占设备总成本的60%以上。

-

柔性差与换模耗时:冲床仅能加工有限规格孔型(32工位转塔为行业主流),遇异形件需“小模具步冲”,效率降低50%;换模时间长达2小时,难以适应多品种、小批量的新能源汽车生产需求。

-

人工与材料浪费严重:传统产线需3-4名工人进行上下料、转运,一汽车配件厂数据显示,人工成本占比达35%;人工排料依赖经验,材料利用率仅60%-70%,年废料损失超千万元。

激光切割技术的突破彻底改变了这一局面。激光切割技术通过“无模具加工+非接触切割”特性,从根本上解决冲床的柔性与效率痛点:

1、效率与精度的双重突破

激光切割无需模具,支持任意复杂形状加工,有案例显示,加工1.5-3mm碳钢零件时,激光切割仅需0.2小时,而冲床需0.7小时,效率提升3.5倍。其定位精度达±0.03mm,断面粗糙度Ra≤3.2μm,无需二次打磨,直接满足车身焊接对精度的严苛要求(±0.1mm)。

2、长期成本优势显著

尽管激光切割每小时运行成本(179元)略高于冲床(174元),但效率提升带来的产能增益可覆盖成本差异。以年加工10万件零件为例:

冲床需7000小时,总成本174元/小时×7000=121.8万元;

激光切割仅需2000小时,总成本179元/小时×2000=35.8万元,年节省86万元。

二、自动化上下料系统

传统切割环节的另一大成本黑洞是人工上下料。以管材加工为例,单根铝合金管材重量达30-50kg,工人需频繁搬运、定位,不仅效率低(单工位每小时仅能处理15-20根),还易因人为误差导致切割偏移,增加废品率(传统工艺废品率约5%-8%)。

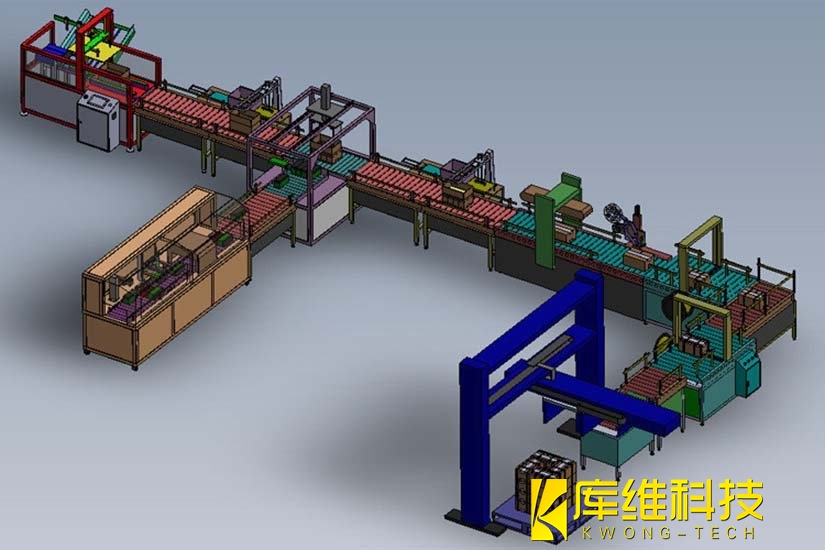

自动化上下料系统的引入彻底解决了这一问题。通过AGV无人搬运车+六轴机械臂+视觉定位模块的组合,系统可实现:

-

原材料自动从仓储区运输至切割设备;

-

机械臂根据预设坐标精准抓取管材/板材,误差控制在±0.5mm内;

-

切割完成后成品自动流转至下一工序。

一德系车企的管材切割线改造数据显示,该系统使单工位处理能力提升至80根/小时,人工成本降低75%,同时因定位误差导致的废品率降至0.3%以下。

三、智能排料算法

材料成本占汽车制造成本的50%-70%,智能排料算法通过AI优化切割路径,将材料利用率提升至新高度:

1、材料利用率提升15%-20%

传统人工排料依赖经验,板材利用率仅78%,而智能算法(如Radan、CNCkad)通过几何匹配与遗传算法优化,可将利用率提升至93%。有案例显示,年产10万辆轿车的车身板材切割中,利用率提升15%意味着年节省钢材5000吨,按5000元/吨计算,年降本2500万元。

2、动态响应与数字化协同

智能排料系统可与ERP、MES系统实时联动,根据订单变化动态调整排样方案。例如,当接到紧急订单时,系统在5分钟内完成新排样,避免传统人工排料2小时的等待时间;同时,通过云端监控切割过程,实时优化路径,减少空程时间10%-15%。

自动化切割方案的“降本”本质,是通过技术整合实现“效率-质量-成本”的三角平衡:激光切割解决传统工艺的柔性不足问题,自动化上下料消除人工操作的效率瓶颈,智能排料算法则从材料端堵住浪费漏洞。三者协同下,汽车制造企业单环节综合成本(人工+材料+能耗)可降低50%以上,这不仅是技术升级,更是制造业向“智能制造”转型的核心抓手。