碳化硅(SiC)作为第三代半导体材料的代表,凭借其高硬度(莫氏硬度9.5级)、耐高温、低损耗等特性,成为新能源汽车、光伏逆变器、5G通信等领域的核心材料。但其加工难度极高,传统机械切割易导致材料崩裂、热损伤严重,而激光加工又面临热影响区(HAZ)控制难题。水导激光技术通过创新性融合水流导光与激光能量,为碳化硅加工提供了突破性解决方案。本文将从技术原理、核心优势及工业实践三方面展开解析。

一、水导激光技术原理

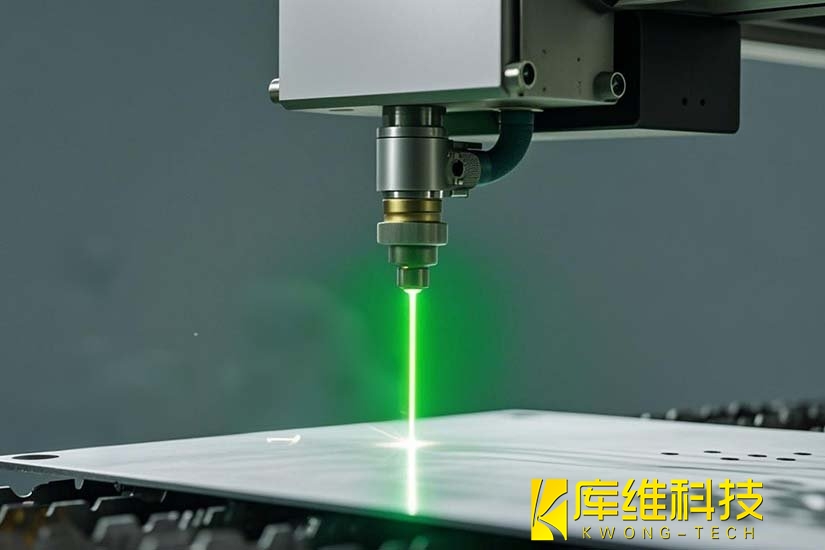

水导激光(Laser MicroJet, LMJ)通过高压水流形成稳定水柱,利用全内反射原理将激光束约束于水射流中,实现非接触式加工。水流兼具导光、冷却、碎屑清除三重功能:

-

导光媒介:水对特定波长激光(如532nm绿光)具有高透明度,激光能量通过水柱精准传输至材料表面。

-

动态冷却:水流带走加工区热量,将温度梯度控制在±5℃以内,显著降低热影响区(HAZ)宽度至50-100μm。

-

碎屑管理:高速水流(100-200m/s)冲刷熔融碎屑,避免二次污染和毛刺生成。

二、碳化硅加工的适配性

碳化硅的高硬度(仅次于金刚石)和脆性使其对加工应力极为敏感。传统机械切割(如金刚线锯)材料损耗高达46%,而水导激光通过非接触加工和精准能量控制,将损耗降至8%以下。其微米级加工精度(Ra<1μm)和深径比30:1的钻孔能力,完美契合碳化硅器件微型化趋势。

三、水导激光在碳化硅加工中的核心优势

1、热影响区(HAZ)的精准控制

传统激光切割因热传导导致碳化硅晶格畸变,而水导激光通过水流实时散热,将热影响区宽度压缩至传统工艺的1/5。例如,库维激光切割2mm厚碳化硅圆片时,切面平整度误差<2μm,材料利用率提升至85%。这一特性对功率器件(如SiC MOSFET)的电学性能稳定性至关重要。

2、复杂几何形状的高精度成型

水导激光的圆柱状能量束(直径25-50μm)支持3D切削,可加工直角、异形孔槽等复杂结构。典型案例包括:

航空发动机涡轮叶片气膜孔:加工孔径±0.1μm,边缘无崩边;

新能源电驱系统散热片:实现微通道结构,散热效率提升30%。

3、效率与环保性双提升

加工速度:水导激光切割速度较传统线锯快7-10倍,单晶锭切割时间从100小时缩短至10小时;

绿色制造:无化学试剂消耗,碎屑随水流回收,符合半导体行业ESG要求。

四、工业实践案例

1、新能源器件制造:碳化硅功率模块

应用场景:新能源汽车逆变器需集成数百颗碳化硅芯片,传统切割导致良率不足70%。

解决方案:采用水导激光切割技术,通过多次焦点移动形成改质层,最终裂片后芯片边缘无微裂纹。切割道宽度从传统切割的200μm减至80μm,单片材料损耗降至8%。

2、光伏产业:碳化硅晶锭高效分片

技术难点:6英寸碳化硅晶锭传统切割需100小时,且边缘崩裂率超30%。

创新实践:库维科技水导激光设备通过532nm绿光+高压水射流组合,实现晶锭内部改质切割,分片效率提升5倍,崩裂率<5%。

3、航空航天高温传感器部件精密加工

案例:某航天器热防护系统采用碳化硅陶瓷基复合材料,需加工0.5mm厚微孔阵列。水导激光通过355nm紫外光实现微孔加工(孔径±0.1μm),热影响区<50μm,满足极端温度循环要求。

水导激光技术通过“水流导光+冷加工”的创新模式,成功攻克了碳化硅高硬度、低热容的加工难题,为新能源、航空航天等高端制造领域提供了高效、精密且环保的解决方案。随着新能源汽车、光伏等产业对高性能碳化硅器件的需求激增,该技术将成为半导体制造升级的核心引擎。