"同样加工航空发动机涡轮叶片气膜孔,传统电火花需要14天,用水导激光3天就能完成,良品率从72%飙到98%。"这不是科幻电影的场景,而是当下高端制造领域正在发生的真实变革。对于中小企业而言,水导激光设备不再是遥不可及的"黑科技"——随着国内企业的对水导激光技术的研发与突破,设备成本较进口品牌降低40%,让这场"加工革命"有了更亲民的门槛。但问题来了:这笔投资究竟多久能回本?

一、水导激光技术的技术优势与成本挑战

1、技术优势

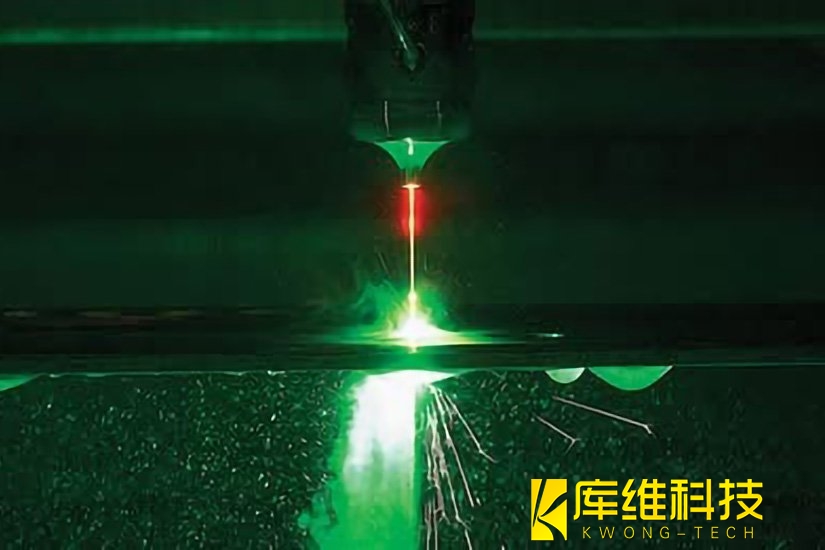

水导激光和核心原理就是用高压微水束(细如发丝,直径25-100μm)当"光纤",把激光精准导入加工区,水流同时扮演"冷却剂"和"清洁工"角色,既能把热影响区(HAZ)控制在50μm以内(传统激光的1/5),又能即时冲走熔渣,实现"冷加工"。

三大核心优势直击中小企业痛点:

-

材料适配性强:从半导体SiC晶圆(莫氏硬度9.5)到航空钛合金,从培育钻石到精密陶瓷,传统设备搞不定的硬骨头,它轻松拿捏。

-

低成本:材料损耗从传统机械切割的46%降至8%。

-

高精度:Ra值低至0.9μm,切割锥度<0.1°,满足新能源汽车电机铁芯、医疗微针等高精度需求。

2、成本挑战

初期投资高:进口设备价格约800万元,国产化设备已降至300-500万元,但仍需预留安装调试(10%设备费)和年维护费(5%-8%设备费)。

技术适配性风险:需匹配材料特性(如硬脆材料加工参数优化),中小型企业可能面临工艺调试周期长的挑战。

二、投资回报

1、初始投资

国产设备价格区间300-500万元(进口品牌800-1000万),但可申请政策补贴(一些地区对高端制造设备补贴可达20%)。以300万元设备为例,补贴后实际投入240万元。

2、运营成本

电力:10-20元/小时(按每天8小时,年电费约3-6万元)

水费:超纯水10L/h(年水费约3000元,比办公室饮水机还省)

维护:年维护费约设备原值的5-8%(5-8万元,主要是喷嘴更换,蓝宝石喷嘴193.5元/个,寿命100小时)

3、投资回报

投资回收期=设备总成本/年净收益

设备总成本:设备购置费(240万)+安装调试(15万)+培训费用(5万)=260万元

年净收益:

增收部分:加工效率提升30%,年新增订单收入约80万元

降本部分:减少材料浪费(节省20万元)+降低能耗(节省5万元)

总净收益:80+20+5=105万元/年

静态回收期:260/105≈2.4年(理想状态)

三、中小企业决策的"三问三看"

三问:

1、订单够稳定吗?:若年加工需求<5000小时,建议先"代工测试"(如库维科技提供水导激光代加工服务)。

2、材料匹配吗?:若主打普通金属板材(厚度<10mm),传统激光更划算;若涉及SiC、陶瓷等硬脆材料,水导激光是刚需。

3、团队能跟上吗?:需1名技术员(培训1-2周可上手),国内厂商多数提供7×24小时技术支持。

三看:

1、国产替代加速:核心部件国产化率超90%,维护成本比进口低30%。

2、下游市场需求爆发:全球AI芯片散热器(超硬陶瓷)需求达3280-6560万件/年,新能源汽车SiC器件渗透率2025年将达50%,这些都是新增量。

3、政策红利:多地将水导激光纳入"首台套"设备目录,享受税收减免。

水导激光设备的投资回报周期并非简单的数字游戏,而是技术适配性、市场敏感度、资金管理能力的综合考验。正如行业分析师所言:“当设备切割精度突破微米级,企业收获的不仅是效率,更是重新定义行业标准的竞争力。”