激光加工技术作为现代制造业的核心工艺,其精度、效率与材料适应性直接取决于关键参数的优化配置。在众多参数中,激光功率与波长是决定加工质量的核心要素,二者通过能量密度、材料吸收率的协同作用,深刻影响着切割精度、热影响区(HAZ)及生产效率。本文将系统解析功率与波长的作用机制,并提供可落地的优化方案。

一、激光功率

1、功率对加工效能的量化影响

激光功率(单位:W或kW)表征单位时间内的能量输出,直接影响材料熔融速度与加工效率。以碳钢切割为例:

-

低功率(<500W):适用于薄板(≤2mm)切割,但需降低速度以避免过热;

-

中功率(500W-3kW):可处理5-10mm板材,速度达10-20m/min;

-

高功率(>3kW):支持20mm以上厚板加工,但需配合脉冲模式减少热累积。

实验数据显示,功率密度(W/cm²)达到10⁶时,可实现不锈钢的深熔焊接(熔深>5mm),而功率波动超过±5%将导致切口粗糙度Ra值增加30%。

2、功率稳定性的技术保障

动态调参系统:通过PID算法实时补偿功率波动,确保切割速度与能量密度的线性关系;

热管理设计:采用水冷+风冷复合散热方案,将激光器工作温度波动控制在±0.5℃以内;

光路校准:定期检测发散角(<5mrad)与光斑均匀性(M²<1.3),避免功率密度分布失衡。

二、激光波长

1、波长与材料相互作用的物理机制

激光波长(单位:nm/μm)决定光子能量与材料吸收特性:

-

红外波段(1-10μm):如光纤激光(1064nm),通过热传导机制实现金属高效切割,但对高反射材料(铜、铝)需采用短脉冲或表面镀膜;

-

紫外波段(355nm):单光子能量达3.5eV,可直接破坏分子键,适用于玻璃、陶瓷等脆性材料的冷加工。

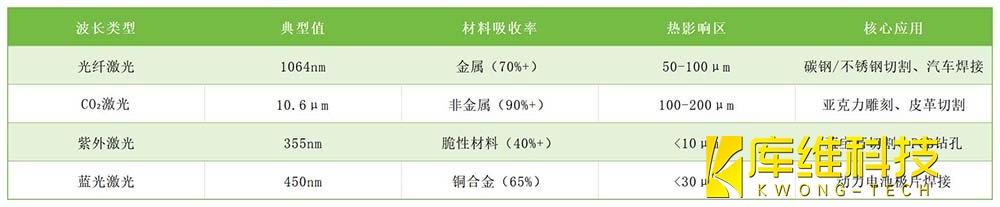

2、波长选择的实践推荐

3、复合波长技术的突破

通过多波长叠加(如红外+紫外),可兼顾穿透深度与加工精度。例如:

双光束切割:1064nm主光束负责熔化材料,355nm辅助光束消除重铸层,使钛合金切口粗糙度Ra<1.6μm;

波长分时调制:在铝合金焊接中,前段采用1064nm预热,后段切换532nm细化熔池,焊缝强度提升25%。

三、功率与波长的协同优化模型

1、多参数联动机制

建立功率(P)-波长(λ)-速度(v)的三元函数关系:

Q=k⋅Pn⋅λ−m⋅v−p

其中Q为材料去除率,k为材料系数,n、m、p为指数项(通常1.2≤n≤1.8,0.5≤m≤1.0)。通过实验拟合确定最优参数组合,例如:

-

碳钢切割:P=2kW, λ=1064nm, v=15m/min时,效率达峰值;

-

石英玻璃钻孔:P=50W, λ=532nm, v=2m/min时,孔径一致性误差<3%。

2、行业应用案例

-

新能源汽车电池焊接:采用1064nm+脉冲模式(脉宽50ns),功率密度达10⁶W/cm²,实现铜铝异种材料无缺陷连接;

-

5G基站滤波器加工:355nm紫外激光以100kHz重复频率微孔阵列加工,孔径20μm,位置精度±0.5μm。

-

2mm不锈钢厨具切割:1064nm光纤激光,功率1kW,速度4m/min,辅助气体(氧气)压力0.6MPa。实现切口粗糙度Ra<1.6μm,无熔渣,热影响区<50μm。

-

3mm亚克力标牌制作:10.6μm CO₂激光,功率60W,速度10m/min,频率5kHz。字符精度0.1mm,边缘无碳化,加工成本低至0.3元/件。

-

纯铜复杂结构打印:450nm蓝光激光,功率500W,扫描速度170mm/s。致密度>99.5%,飞溅量较红外激光减少90%。

激光功率与波长的协同优化,本质上是能量密度与材料响应特性的精准匹配。未来激光加工将向更高精度(亚微米级)、更低能耗(电光效率>50%)方向演进。