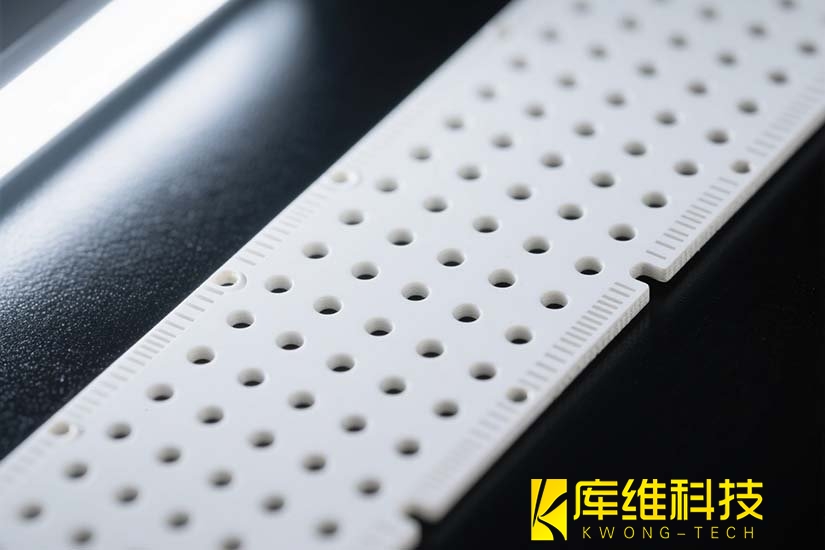

陶瓷基板作为芯片封装的"黄金底座",其加工精度直接决定了电子器件的性能上限。面对激光切割与机械切割两大技术流派,企业该如何抉择?

一、切割精度

激光切割凭借超短脉冲能量(皮秒级脉冲宽度仅1-10ps),可实现±2μm的定位精度,切口宽度可压缩至5μm以下。而水导激光的"冷加工"特性可以使热影响区(HAZ)<10μm,完美规避传统机械切割中因热应力导致的边缘崩裂问题。

机械切割虽通过金刚石刀具实现25-35μm线宽,但受限于物理接触式加工,热影响区普遍>50μm,且随着基板厚度增加(>1mm),崩边率可达15%以上。有厂商实测数据显示:激光切割的陶瓷基板在-55℃~125℃循环测试中,裂纹发生率仅为机械工艺的1/8。

二、切割效率

在50mm×50mm标准基板上:

激光切割以150孔/分钟的速度完成微孔阵列加工,支持动态路径优化,换型时间<3分钟

机械切割虽单孔成本降低30%,但加工效率仅50孔/分钟,且需频繁更换刀具

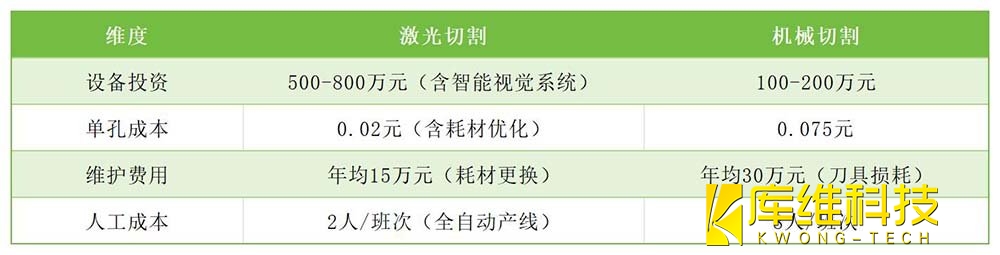

三、技术成本

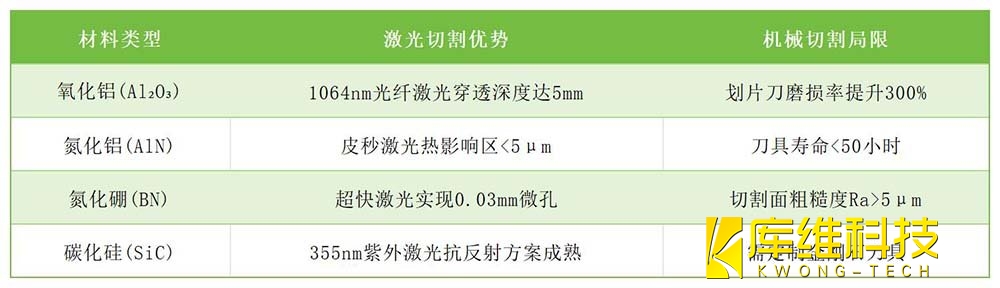

四、材料适配

五、场景适配

1、新能源汽车:IGBT模块

激光方案:0.1mm级微通道切割,热影响区<10μm,满足170℃高温可靠性要求

机械方案:3mm以上厚板切割尚可,但无法应对0.3mm超薄基板需求

2、5G通信:毫米波器件

激光方案:氮化铝基板0.02mm微孔加工,支持256通道阵列

机械方案:异形孔加工需多次定位,效率损失达60%

3、医疗电子:MEMS传感器

激光方案:氧化锆基板0.02mm孔壁粗糙度Ra<0.5μm,确保生物兼容性

机械方案:无法实现<0.05mm孔径加工

六、选型指南

1、看精度需求

精密电子(如半导体封装):选皮秒紫外激光(±5μm精度);

厚板粗加工(如陶瓷结构件):选水刀切割(成本低)。

2、看材料厚度

<3mm薄基板:光纤激光(效率最高);

>10mm厚基板:水刀/划片刀(激光能量不足)。

3、看产量规模

大批量生产:激光切割+自动化上下料;

小批量定制:机械切割(设备投资低)。

在陶瓷基板向0.01mm级超薄化、2000孔/cm²超高密度演进的今天,激光切割凭借其精度无损、效率跃迁、成本可控的三重优势,正成为高端制造的主流选择。建议企业在5G基站、车规芯片等关键领域率先布局激光切割技术。