在电子封装技术高速发展的背景下,低温共烧陶瓷凭借其优异的高频特性、高集成度与可靠性,已成为芯片模块化与微系统制造的核心材料。但LTCC的异形微结构加工对工艺精度、热损伤控制提出了严苛要求。传统激光加工存在锥度效应显著、热影响区(HAZ)大等问题,而水导激光技术通过创新性的水射流-激光协同机制,为LTCC加工提供了突破性解决方案。本文以LTCC微槽加工为例,解析水导激光技术的核心优势与应用价值。

一、LTCC材料的优势与加工难点

1、LTCC的核心优势

LTCC通过多层陶瓷基板堆叠技术,可实现高频电路的高密度集成,其介电常数(6-10)和损耗(tanδ<0.002)特性显著优于传统PCB材料。LTCC还支持三维布线与无源器件集成,广泛应用于5G通信滤波器、汽车电子传感器等场景。

2、加工难点

高精度:微槽宽度需控制在百微米级,锥度角需低于2°;

低热损伤:避免高温导致的陶瓷晶相转变与微裂纹;

残留物控制:熔融物残留易引发电路短路,需彻底清除。

传统干法激光加工因热累积效应,常导致HAZ达数十微米,且锥度角超2°,难以满足微系统集成需求。

二、水导激光技术的技术原理与案例分析

1、技术原理与机制

水导激光技术通过高压水射流(直径30-100 μm)全反射引导激光能量,形成柱状光束(长度80-100 mm),结合动态冷却与熔融物冲刷,实现材料同步去除与热抑制。其能量分布呈平顶特性,避免传统高斯光束的边缘过热问题。

2、LTCC微槽加工案例分析

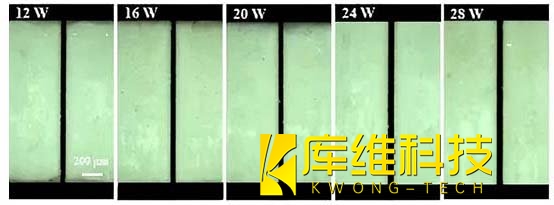

(1)实验参数与效果

针对LTCC基板,采用波长532 nm的纳秒激光,功率12-28 W,水射流速度180 m/s。加工结果显示:

残留物清除:水射流动能有效冲刷熔融物,槽壁无毛刺与碎屑堆积;

锥度控制:功率12-28 W时,锥度角稳定于0.2°-0.4°,较传统激光降低1个数量级;

热影响抑制:未检测到明显HAZ,材料晶相保持稳定。

(2)技术优势解析

超长柱状光束:均匀能量分布使材料沿轴向同步消融,突破传统发散光束的锥度限制;

动态冷却机制:水射流带走热量,抑制陶瓷晶粒粗化与相变;

环保与安全:熔渣随水流排出,避免有毒气溶胶污染。

三、水导激光技术的多维优势

1、加工精度与效率提升

深宽比突破:可实现深径比>20:1的微结构,适用于高密度布线;

加工速度:较传统锯切工艺提升7-10倍,且无需二次抛光。

2、材料适应性扩展

除LTCC外,该技术已成功应用于碳化硅、钛合金等硬脆/高熔点材料,验证了其跨领域普适性。

3、产业化应用前景

5G通信:用于滤波器、天线等高频器件的微结构加工;

医疗电子:生物兼容性陶瓷传感器的精密制造;

航空航天:耐高温陶瓷基复合材料的无损切割。

水导激光技术通过水射流-激光协同机制,解决了LTCC加工中精度、热损伤与残留控制的行业痛点,为三维集成微系统提供了可靠工艺保障。随着国内企业如库维科技实现100%国产化设备突破,该技术在半导体封装、MEMS传感器等领域加速渗透。