水导激光切割技术在切割碳化硅时的切割速度如何?

发布日期:2025-05-21 09:04 浏览量:

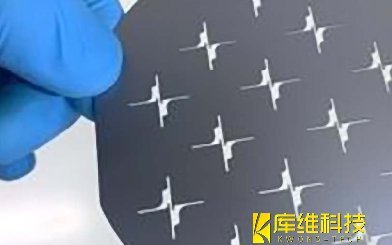

碳化硅(SiC)作为第三代半导体材料,凭借其高硬度(莫氏硬度9.5级)、耐高温、高导热性等特性,成为新能源汽车、5G通信及航空航天领域的核心材料。水导激光切割技术(LMJ)凭借其独特的非接触式加工优势,显著提升了碳化硅切割速度与质量,成为行业技术革新的焦点。

一、水导激光切割技术如何实现速度跃升?

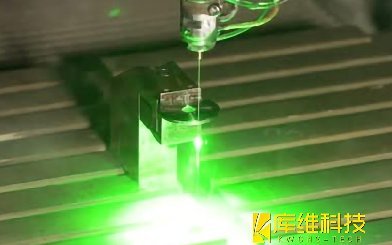

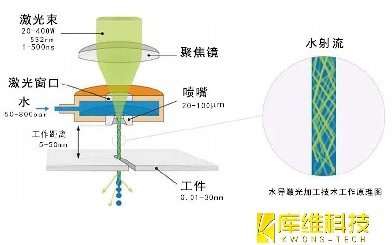

1、激光-水射流协同作用机制

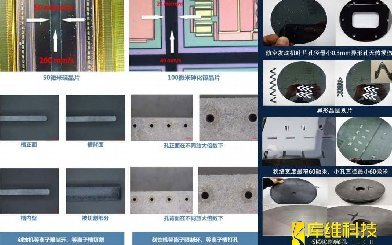

水导激光切割技术通过高压水射流形成光波导,将激光能量精准引导至切割区域。与传统线锯的机械摩擦切割不同,该技术利用激光的高能脉冲直接气化材料,避免了机械应力导致的材料崩裂和磨蚀耗时。例如,传统线锯切割6英寸碳化硅晶锭需耗时100小时,而水导激光技术通过非接触式加工,采用532nm波长激光配合20MPa水压时,碳化硅切割速率可达10-15mm/s,将效率提升3-5倍,单次切割时间缩短至20小时以内,且切口平整度优于线锯工艺。

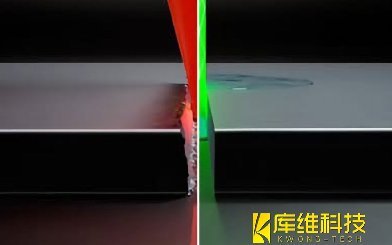

2、冷却与排屑

水流在切割过程中发挥双重作用:

-

冷却作用:碳化硅作为高硬度、高导热材料,加工过程中易因局部高温引发微裂纹或晶格畸变。水导激光技术中,高速水流持续冷却切割区域,将材料表面温度控制在500℃以下,避免相变或热应力累积。这一特性使得LMJ无需像干式激光切割频繁停机降温,保障切割过程连续高效。

-

碎屑清除:传统线锯切割产生的碳化硅碎屑易堵塞切割缝,导致线锯磨损加剧甚至断线。而LMJ技术中,高压水射流可将切割碎屑瞬间冲刷出作用区域,减少二次沉积对激光能量的散射损耗。据统计,有效的排屑设计可使切割速度额外提升15%-20%。

这一机制消除了传统切割中频繁停机清理碎屑的需求,使加工效率提升20%以上。

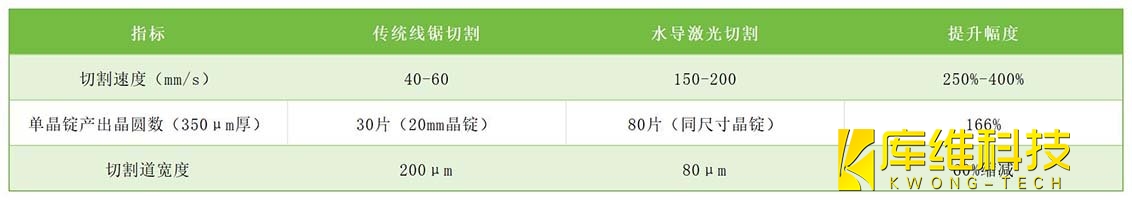

二、速度优势的量化对比

1、切割效率数据

2、材料利用率提升

传统切割因机械磨损和切缝宽度限制,材料损失率高达46%。水导激光切割通过微米级路径控制,将损耗降至80μm以下,单晶锭有效利用率从54%提升至92%,显著降低碳化硅晶锭的吨均成本。

三、技术局限性与优化方向

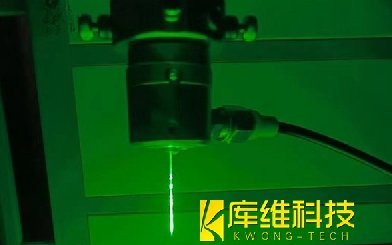

尽管水导激光切割速度优势显著,其进一步优化仍受限于激光波长适配性。目前技术主要支持1064nm(红外)、532nm(绿光)及355nm(紫外)三种波长,而水对不同波长激光的吸收率差异(如1064nm吸收率约0.1%/cm,532nm增至约2%/cm)直接影响能量传输效率。国内企业如库维科技正研发多频段激光耦合技术,计划扩展至266nm(深紫外)波段,以提升对12英寸晶锭的切割能力。

随着碳化硅在8英寸晶圆及功率器件中的规模化应用,水导激光切割技术正从实验室走向产线。国际厂商如DISCO、国内厂商库维激光等已实现该技术的产业化落地,推动碳化硅晶圆成本下降40%-50%。预计至2026年,LMJ技术将占据碳化硅切割市场60%份额,成为第三代半导体产业链升级的核心驱动力。

相关文章

水导激光切割技术在切割碳化硅时的精度如何?

如何优化激光切割碳化硅的质量?

水导激光切割技术的双面镜:优势与劣势深度解析

有哪些方法可以提高激光切割碳化硅时的冷却效果?

碳化硅的激光切割技术介绍

水导激光切割在玻璃纤维增强复合材料上的应用

水导激光切割在铝合金上的应用

水导激光切割:在晶圆切割中水的电阻率为什么很小

水导激光切割在碳钎维增强复合材料上的应用