储罐焊切误差大?2025年智能自动化焊接技术全解析

发布日期:2025-12-12 10:05 浏览量:

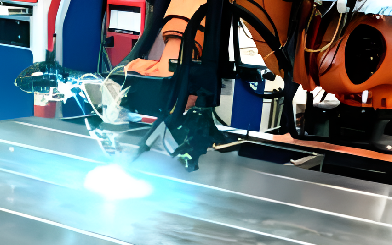

在石油化工、能源装备等领域,据统计,约30%的储罐返工源于焊接变形或焊缝缺陷。2025年,随着智能自动化焊接技术的突破,实现了焊接过程的精准控制,为储罐制造提供了高效、可靠的解决方案。

一、智能焊接如何破解储罐焊接难题?

1、实时监测与自适应调整

智能焊接系统通过激光视觉传感器、红外热成像仪等设备,实时采集焊接位置、温度、电流等数据。如在储罐底板焊接中,系统可识别0.1毫米级的焊缝偏移,并通过PID控制算法动态调整焊接参数,确保热输入均匀,减少因局部过热导致的收缩变形。

2、多轴协同轨迹规划

针对储罐弧形表面与复杂结构,智能焊接机器人采用多轴联动技术,结合离线编程与力控拖拽示教功能,可自动规划最优焊接路径。如在罐底与壁板连接的角焊缝施工中,机器人能以±0.02毫米的重复定位精度完成环形焊接,避免人工操作因视角盲区导致的偏差。

3、缺陷智能识别与预防

通过AI视觉识别与声纹分析技术,系统可实时检测气孔、咬边等缺陷。如2000m³浮顶罐项目中,智能焊接系统将咬边缺陷发生率从15%降至2%以下,单台设备日焊丝消耗量提升至35公斤,效率较纯手工焊接提高近一倍。

二、智能焊接技术的突破

1、AI视觉+动态感知

通过高精度3D视觉传感器与激光扫描技术,系统可实时识别焊缝形态、坡口角度及环境干扰,误差识别精度达±0.1mm。

2、数字孪生+工艺优化

基于数字孪生技术,系统可模拟焊接热变形、应力分布等复杂过程,提前生成最优焊接路径与参数组合。

3、自适应控制

针对储罐浮舱、环缝等复杂结构,七轴联动机器人可灵活调整姿态,配合力反馈系统实时修正焊接压力与速度,解决传统工艺中因板材变形导致的焊缝偏移问题。

三、典型应用场景

1、储罐底板焊接

智能焊接系统通过反变形法与刚性固定技术,将纵向收缩变形量控制在设计值的5%以内。如25米直径浮顶罐项目采用“中腹板短焊缝优先+边缘板对称施焊”工艺,焊后底板平整度误差小于2毫米。

2、储罐浮舱焊接

采用强磁性履带底盘与六自由度机械臂的智能焊接机器人,可在直径超20米的浮舱内自主移动,替代人工完成仰焊、横焊等高风险作业。

2025年,智能自动化焊接技术正以“数据驱动+机械精度”重新定义制造标准。从新疆戈壁的LNG储罐到沿海炼化基地的巨型罐体,机器人“焊工”以毫米级精度与24小时不间断作业,推动着“新质生产力”的落地。

相关文章

5大自动化焊接机器人解决方案,提升产能!

特种压力容器焊接:高温高压环境下的自动化工艺突破

工程机械、压力容器、能源装备等领域的焊接效率提升路径

焊接自动化生产线可能会出现的问题,你都知道哪些吗?

压力容器自动化焊接:旧备改造VS新产线投资的决策指南

自动化焊接设备的常见故障及解决方案

自动化焊接设备的优势与应用领域

自动化焊接有哪些应用领域?

除了MIGMAG焊接,还有哪些适合自动化应用的焊接工艺?