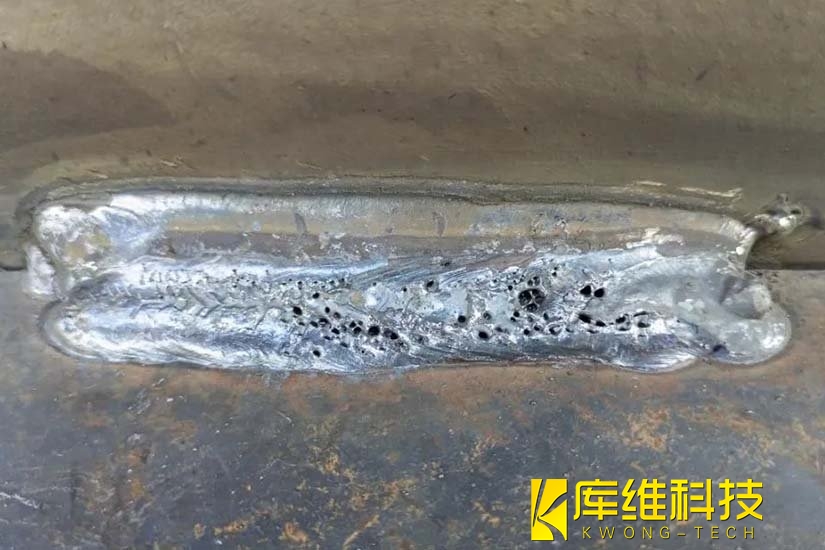

在焊接车间里,铸钢件焊接时突然出现的气孔就像电影里的"隐形刺客",一个直径仅 0.5mm 的气孔,可能让价值百万的设备瞬间报废。据统计,约 32% 的焊接质量失效案例直接与气孔相关,它会显著降低焊缝强度、韧性及疲劳寿命,形成应力集中并诱发裂纹。今天我们就揭开铸钢焊接气孔的神秘面纱。

一、气孔的核心危害

强度杀手:气孔会减少20%-40%的有效承载面积

疲劳元凶:应力集中效应使裂纹扩展速度提升3倍

密封天敌:储罐类设备气孔泄漏率高达普通缺陷的5倍

核心危害:气孔通过减少有效承载面积、引发应力集中,导致焊缝拉伸强度下降 15%-30%、疲劳寿命缩短 40% 以上,同时增加腐蚀敏感性和氢脆风险。

二、气孔的三大成因

1、气体混入(占比45%)

外来入侵者:空气通过保护气体间隙潜入熔池

内部叛徒:焊材受潮释放氢气,铁锈分解产生一氧化碳

典型案例:有一案例化工厂管道焊接时突遇阵风,CO₂保护气流紊乱形成蜂窝状氮气孔

2、材料缺陷(占比35%)

铸钢原罪:浇注残留缩孔成为气体聚集温床

表面污渍:0.1mm厚的油膜可产生直径2mm的氢气孔

焊材陷阱:劣质焊丝含硫量超标3倍,硫与铁生成FeS引发热裂纹

3、工艺失误(占比20%)

参数失调:电流过高导致CO分解加剧(实验证明电流>300A时气孔率上升40%)

操作失当:焊枪角度偏离15°,保护气体覆盖率骤降60%

环境干扰:湿度>80%时,氢气孔发生率呈指数级增长

三、剿灭气孔的方案

1、预处理

表面净化:采用喷砂+丙酮双重清洁,油污去除率需>99.7%

坡口设计:V型坡口角度保持55-65°,钝边厚度≤2mm

环境控制:搭建临时防风棚,湿度控制在40%-60%

2、工艺优化

焊材选择:推荐使用Cr20Ni10Mn7Si-ZG奥氏体焊丝(抗裂性提升50%)

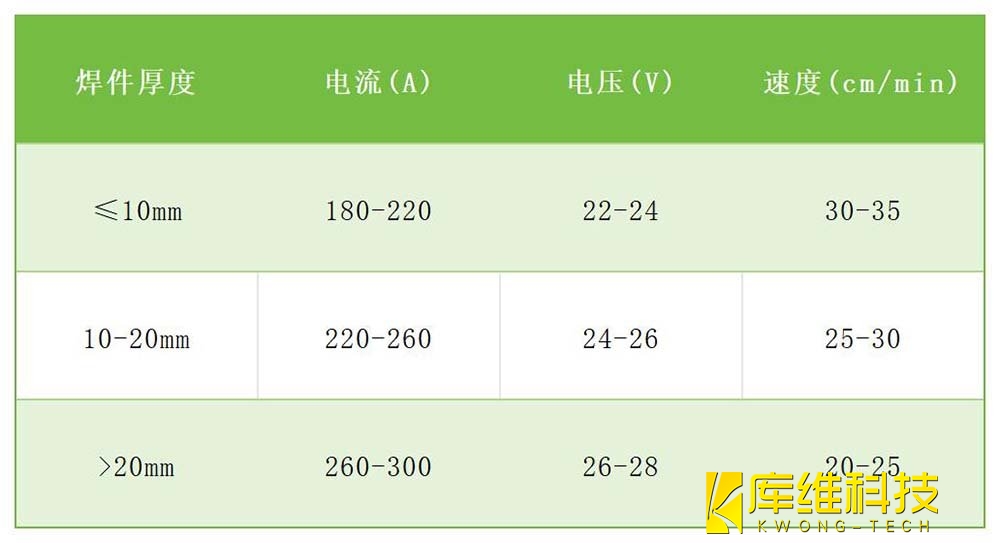

参数组合:

保护强化:采用99.999%纯度CO₂+10%Ar混合气体,流量25-30L/min

3、后处理

热处理:200℃/h缓冷至550℃,消除残余应力

检测技术:相控阵超声检测精度达0.1mm级气孔

修复方案:对深层气孔采用TIG填丝补焊,补焊层厚度控制3mm以内

四、预防措施

查环境:风速<2m/s,湿度<60%

查材料:焊材烘干至150℃,母材打磨至金属光泽

查参数:电流电压黄金比(10:1.2),速度均匀如行云

通过这套"预防-检测-修复"体系,有重工企业铸钢件焊接一次合格率从78%提升至96%,年节省返工成本超300万元。记住,在焊接战场上,细节决定成败,气孔防治就是守护产品质量的生命线!

压力容器模块化焊接的三大核心技术:激光跟踪+工业机器人+智能传感

激光焊接机的冷却方式有哪些?从原理到选型的专业指南!

焊接机器人如何成为车间多面手

告别人工焊接误差!2025年主流焊切自动化设备选购指南

储罐焊切自动化如何应对厚壁材料?

工程机械、压力容器、能源装备等领域的焊接效率提升路径

焊接自动化生产线可能会出现的问题,你都知道哪些吗?

焊接质量缺陷如何“零容”?激光自动化检测系统全解析

真空激光焊接:解锁应用潜力的新路径