储罐焊切自动化如何应对厚壁材料?

发布日期:2025-08-08 15:19 浏览量:

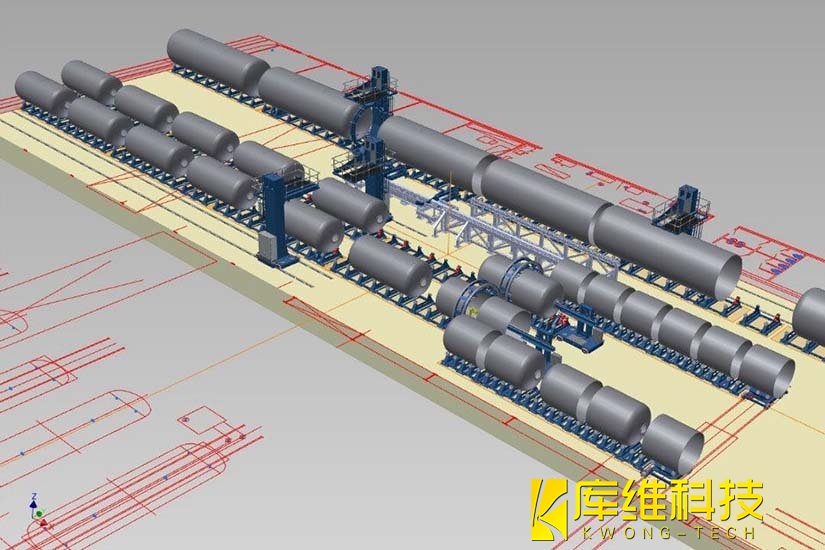

在能源储备、化工储运等关键领域,厚壁储罐(厚度通常达15-100mm)作为核心设备,其焊切质量直接关系到系统安全性与服役寿命。自动化技术的应用正逐步破解效率低下、质量波动大、安全风险高等痛点。

一、厚壁储罐焊切的核心挑战

厚壁材料(如Q345R碳钢、304不锈钢、9%Ni钢)焊接需克服三大核心难题:

-

热输入控制难:手工焊接时,40mm厚板需多层多道焊,单道焊缝人工干预次数达2次,易导致热影响区(HAZ)晶粒粗大,低温韧性下降30%以上(如-196℃ LNG储罐焊缝冲击韧性需≥100J)。

-

效率瓶颈显著:传统埋弧焊焊接速度仅300-500mm/min,10m长纵缝需6-8小时,且需预留20%返工时间。

-

安全风险突出:密闭罐体内焊接烟尘浓度达8-15mg/m³(远超国标4mg/m³),焊工职业病发生率是普通工种的3.2倍。

数据对比:一化工企业20mm厚不锈钢储罐焊接,传统工艺合格率仅72%,单罐焊接周期28天;采用自动化技术后,合格率提升至96%,周期缩短至12天。

二、自动化三大核心解决方案

1、智能焊接机器人

-

高精度运动控制:通过协作机器人六轴联动架构实现±0.02mm重复定位精度,搭载力控传感器实时补偿焊接变形,在钢结构厚板焊接中使单道焊缝人工干预次数从2次降至0.2次,效率提升70%。

-

多层多道焊工艺包:利用“厚板焊接参数数字孪生模型”,可自动匹配电流(240-260A)、电压(29-31V)、摆幅(3-5mm),实现15-40mm厚板无缺陷焊接,有重工企业应用后焊接工序人力成本下降82%。

2、激光-电弧复合切割

-

高功率激光切割:坡口切割机搭载30kW激光器,采用“氧气快速切割工艺”,切割50mm碳钢速度达1.2m/min,热变形量<0.1mm/m,较传统等离子切割效率提升120%。

-

坡口一次成型:通过五轴联动切割头,实现V型、Y型、K型坡口加工,省去铣边工序,有压力容器企业应用后材料利用率从75%提升至92%。

3、焊缝跟踪与质量监控

-

实时视觉跟踪:采用激光轮廓传感器(如TH6D)动态检测焊缝间隙(±0.5mm内),配合AI算法生成焊接路径,让一家汽车零部件厂实现12种产品混线生产,换型时间从4小时压缩至15分钟。

-

在线无损检测:集成X射线实时成像与超声波探伤,合作案例中有智能制造工厂,通过“焊接-检测”联动系统,使焊缝缺陷检出率达100%,返工率从15%降至2%。

储罐焊切自动化通过“高精度设备+智能算法+数字管控”的协同创新,已实现厚壁材料焊接从“经验依赖”到“数据驱动”的跨越。

相关文章

焊接自动化都有哪些设备?

工业机器人价格范围是多少?

等离子焊接在不同行业上的应用

如何选择适合焊接自动化的设备和技术?

创新引领:探索激光焊接机器人的制造业应用

小型焊接机器人价格解析:如何找到性价比最高的选择?

常见的工业机器人主要有哪几个种类?

工业焊接机器人的安全措施有哪些?

工业焊接机器人的发展趋势有哪些?