铝合金焊接一直是制造业的难题,尤其是气孔问题,严重影响焊接质量和结构强度。传统焊接方法中,铝合金气孔率往往高达3%-5%,远远无法满足高端制造领域的要求。激光摆动焊接技术通过精确控制激光束的摆动轨迹和能量分布,结合先进的ARM环形光斑技术,铝合金焊接气孔率可以降低至0.1%以下,达到行业领先水平。

一、铝合金焊接气孔的“元凶”

铝合金焊接气孔的产生,本质是熔池凝固过程中气体(主要来自材料表面吸附的水蒸气、油污分解的氢,或氧化膜卷入的氧与铝反应生成的Al₂O₃气泡)未及时逸出。传统单焦点激光焊接的局限性在于:

-

热输入集中:高能激光束聚焦于一点,熔池温度梯度大、冷却速度快(约10⁵K/s),气体来不及上浮;

-

熔池扰动弱:单一光斑搅拌作用有限,氧化膜难以破碎,卷入的气体易被“锁”在凝固前沿;

-

表面张力失衡:铝合金熔池表面张力随温度降低显著增大,熔池易收缩形成“驼峰”,加剧气孔聚集。

二、激光摆动焊接技术

激光摆动焊接的核心,是通过光学振镜或旋转棱镜,使激光束在焊缝上方做周期性摆动,形成“动态熔池”。其破局气孔的关键机制包括:

-

扩大有效热作用区:摆动轨迹使激光覆盖更宽的焊缝区域,熔池宽度增加30%-50%,凝固时间延长至10⁴K/s量级,为气体逸出提供更充裕时间;

-

强化熔池搅拌:摆动的光斑对熔池产生“冲刷”效应,破碎表面氧化膜,减少氧化膜卷入气体的概率;

-

调控表面张力分布:通过摆动频率与振幅的匹配,可抑制Marangoni对流的过度收缩,使熔池保持更平整的形态,降低气孔聚集风险。

激光摆动焊接的核心优势在于:

1、提高焊接间隙的容忍度,降低对工件装配精度的要求。

2、优化焊缝宽度与熔深比例,减少焊接缺陷。

3、增强熔池搅拌,促进气泡逸出,降低气孔率。

4、减少热输入,降低焊接变形和残余应力。

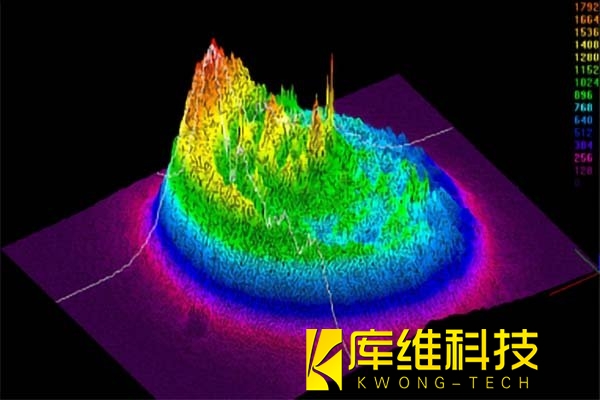

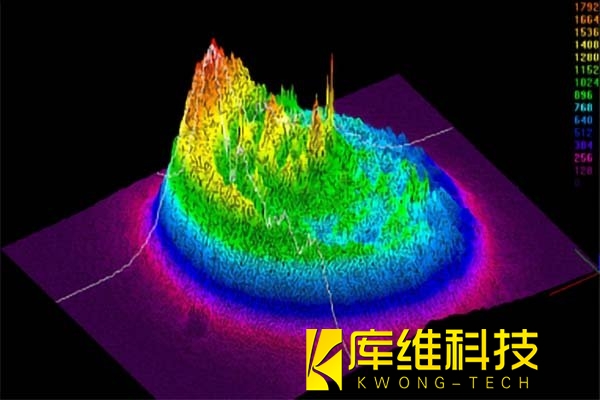

三、ARM环形光斑技术

若说激光摆动是“动态扰动”的外力,ARM环形光斑技术则是“内能调控”的核心。ARM技术通过中心光斑与外围环形光斑的独立功率调节,实现激光能量的空间分布优化。其核心机制包括:

-

预热与熔透协同:环形光斑预热材料,提升铜等高反材料对激光的吸收率;中心高功率光斑实现可靠熔透,减少飞溅与气孔。

-

熔池稳定性增强:外环激光降低温度梯度与表面张力梯度,使熔池流动更顺畅,减少液柱形成与飞溅。

-

多任务适应性:通过光束模式切换,可完成填充焊、熔焊等多种工艺,简化生产线配置。

有实验数据显示,采用ARM技术后,铝合金焊接的气孔率可进一步降低至0.3%以下,在最佳工艺参数下,甚至可以达到0.1%的超低气孔率水平。环形光斑扩大锁孔开口,减少金属蒸气剪切力,飞溅尺寸与频率大幅下降。

四、汽车车身焊接案例

激光摆动焊接技术与ARM环形光斑技术的结合,在汽车制造领域展现出巨大潜力。以奥迪A6L和上汽奥迪A5L的车身焊接为例,这些高端车型采用了先进的激光焊接工艺,显著提升了车身强度和安全性。

在奥迪A6L的后盖铝激光焊工艺中,传统焊接方法面临焊丝偏移和送丝嘴磨损的问题。通过引入激光摆动焊接技术,配合ARM环形光斑,不仅解决了这些难题,还取得了显著的经济效益:

1、送丝嘴月消耗从112个降至2个,成本直降76%,年节省费用13万元。

2、报废率降低0.5%,生产节拍提升8秒。

3、焊缝强度提升40%,热影响区缩小至传统工艺的1/3。

上汽奥迪A5L在车顶激光焊接中采用了类似的技术方案。通过优化激光摆动参数和ARM能量分布,实现了以下突破:

1、焊缝宽度控制在0.8毫米,较传统点焊减少70%的焊接痕迹。

2、车身扭转刚度提升25%,侧倾幅度减少15%。

3、焊接过程中气孔率稳定控制在0.1%以下,远低于行业标准。

激光摆动焊接技术与ARM环形光斑技术的结合,为铝合金焊接带来了革命性的突破。通过精确控制激光能量分布和熔池行为,实现了0.1%以下的超低气孔率,为汽车制造等高端领域提供了可靠的焊接解决方案。